В современном производстве и технике скорость и качество ремонта играют решающую роль для минимизации простоя оборудования и снижения финансовых потерь предприятий. Производство деталей для срочного ремонта техники становится ключевым звеном в обеспечении бесперебойной работы промышленных комплексов, транспортных средств, сельхозтехники и других важных сегментов экономики. В этой статье рассмотрим особенности, технологии и организационные подходы к оперативному изготовлению запасных частей, а также проанализируем тенденции и перспективы в этой важной отрасли.

Значение оперативного производства деталей для ремонта техники

В условиях промышленного производства сбои и поломки оборудования приводят к серьёзным убыткам. Каждая минута простоя может означать потерю десятков и сотен тысяч рублей, а в некоторых случаях остановка линии или транспорта парализует целые цепочки поставок. Именно поэтому быстрое изготовление запасных деталей — критически важный элемент эффективного управления производственными процессами.

К примеру, в машиностроении или на крупных металлургических предприятиях, где агрегаты работают под огромными нагрузками, потребность в срочной замене изношенных или сломанных деталей возникает регулярно. Наличие серийных складов запчастей не всегда покрывает весь спектр возможных потребностей, особенно если речь идет о специализированном оборудовании или устаревших моделях техники.

Статистика показывает, что предприятия, которые располагают собственными мощностями для изготовления деталей на месте, сокращают время ремонта на 40–60%, что напрямую влияет на успешность производственного цикла. Это выгодно и с экономической, и с логистической точки зрения, снижая транспортные издержки и риски, связанные с длительными поставками.

Кроме того, срочное производство запасных частей позволяет более гибко реагировать на непредвиденные ситуации и адаптировать размеры и форма детали под конкретные условия эксплуатации, что существенно увеличивает срок службы техники.

Технологические процессы производства срочных деталей

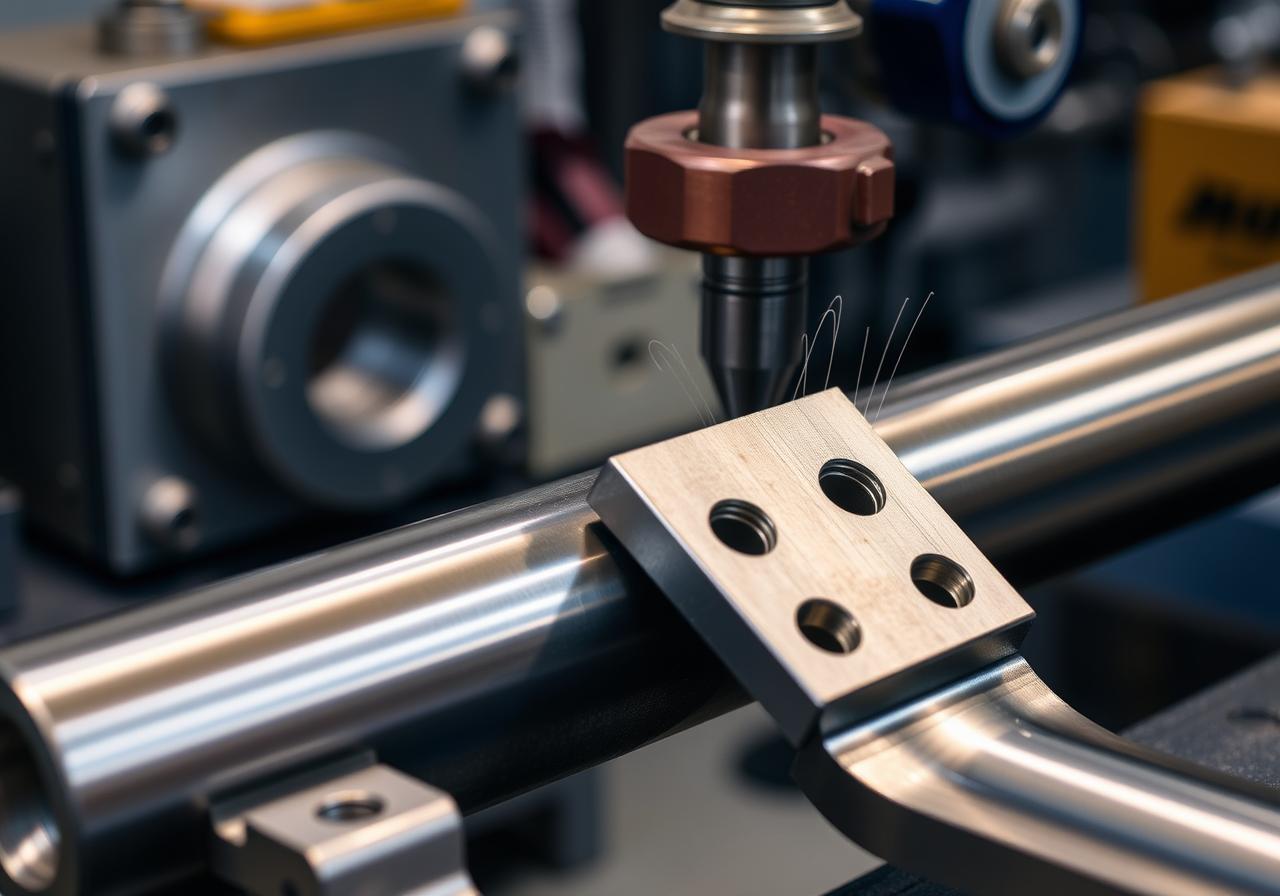

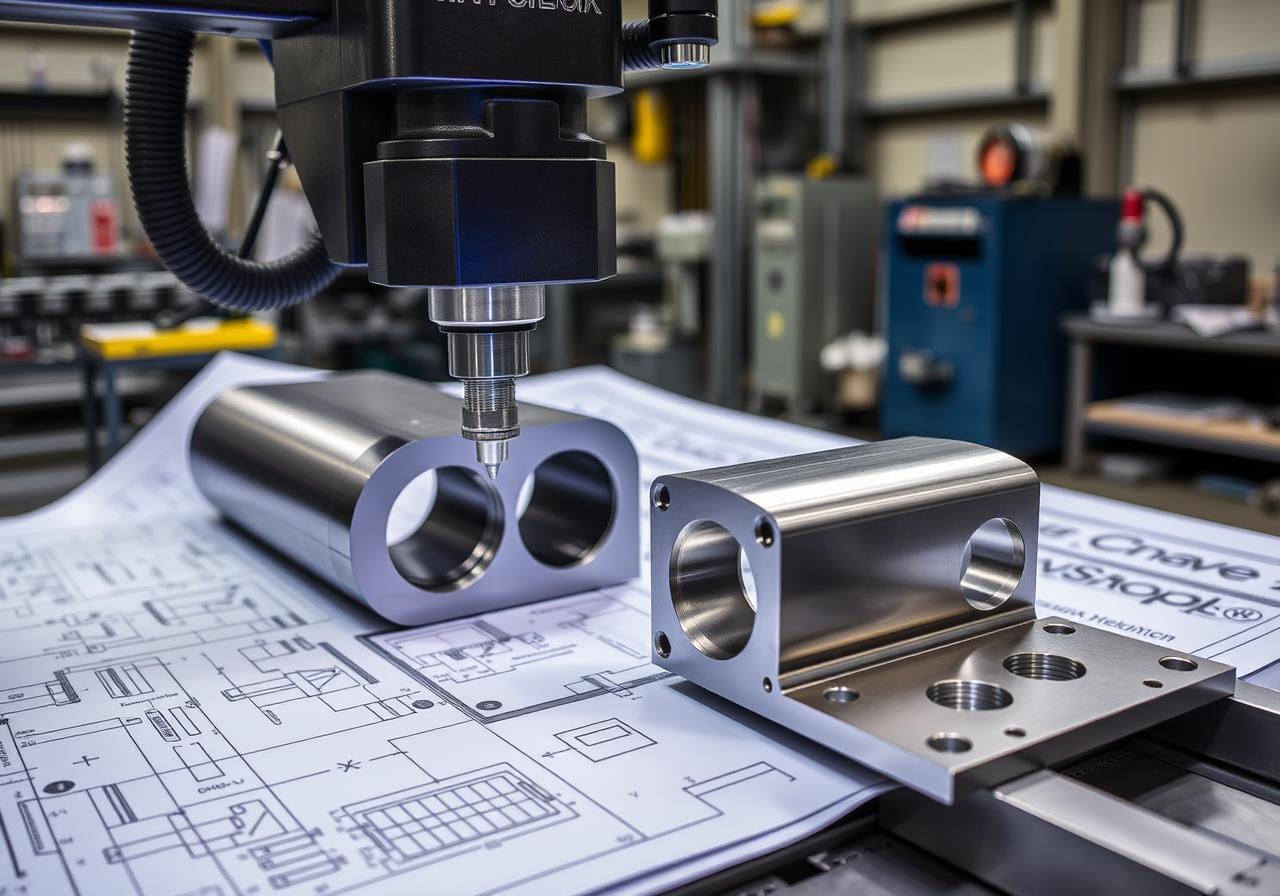

Срочное изготовление деталей требует применения современных, высокоэффективных технологий, обеспечивающих минимальное время производственного цикла при сохранении высокого качества продукции. На сегодняшний день в производстве деталей активно используются методы: литья под давлением, механической обработки (фрезерование, токарная обработка), электроэрозионной обработки, 3D-печати и других инновационных способов.

Одним из наиболее динамично развивающихся направлений стала аддитивная технология – 3D-печать металлами. Она позволяет создавать сложные формы деталей без необходимости изготовления дорогостоящих инструментов и штампов. Благодаря этому сокращается время перехода от моделирования к готовому изделию с нескольких недель до считанных часов.

Таблица ниже иллюстрирует сравнение времени и стоимости производства стандартной детали различными методами:

| Метод производства | Время производства (часы) | Средняя стоимость (руб.) | Качество и точность |

|---|---|---|---|

| Механическая обработка | 8-24 | 10 000 - 30 000 | Высокое |

| Литьё под давлением | 24-72 | 15 000 - 50 000 | Среднее-Высокое |

| 3D-печать металлом | 2-12 | 20 000 - 60 000 | Высокое |

| Электроэрозионная обработка | 6-18 | 12 000 - 40 000 | Очень высокое |

Выбор конкретного метода зависит от срочности, параметров детали, требуемых допусков, объёмов и экономической целесообразности. Например, для единичных мелких деталей выгодным может стать электроэрозионный метод, а для замены крупных корпусных элементов — механическая обработка или литьё.

Важно также использовать цифровое моделирование и системы автоматизированного проектирования (САПР) для ускорения разработки чертежей и подготовки производственных программ – это существенно снижает время исполнения заказов.

Организация процессов и логистика в срочном изготовлении деталей

Самые современные технологии не дадут максимальной эффективности без грамотно организованного производственного и логистического процесса. В производстве и поставках срочных деталей важен комплексный подход, включающий эффективное планирование, управление запасами и логистикой.

Основные принципы успешной организации процесса включают:

- Наличие оперативного склада базовых комплектующих и материалов;

- Внедрение систем автоматизированного управления производством (MES, ERP);

- Использование современных средств коммуникации для координации всех участников цепочки поставок;

- Организация собственного транспортного парка или партнерских служб для быстрой доставки;

- Построение партнерских отношений с поставщиками сырья и комплектующих для гарантированного и ускоренного снабжения.

Важна прозрачность процессов и возможность мониторинга на каждом этапе — от поступления заказа и конструкторской подготовки до отгрузки готовой детали заказчику. Это минимизирует риски задержек и ошибок.

Примером может служить крупный завод по производству сельхозтехники, который внедрил централизованную систему управления запасами и интегрировал её с производственными цехами и отделом логистики. В результате время выполнения срочных заказов сократилось в среднем на 35%, а количество возвратов и рекламаций снизилось на 20%.

Проблемы и пути их решения в срочном производстве деталей

Несмотря на высокую востребованность срочного производства запасных частей, отрасль сталкивается и со значительными сложностями. Одной из основных проблем является ограниченный доступ к качественному сырью и комплектующим на условиях срочности, что негативно сказывается на стоимости и сроках изготовления.

Также существуют технологические ограничения — не все методы позволяют быстро произвести детали со сложной геометрией или из специфичных материалов, что требует постоянного совершенствования оборудования и квалификации персонала.

Другой аспект — правильная диагностика неисправности и точное определение, какая именно деталь подлежит замене, чтобы не тратить время и ресурсы напрасно. Поэтому современные производства оснащают сервисные службы средствами цифровой диагностики и удалённого анализа состояния техники.

Для преодоления этих проблем компании внедряют комплексные стратегии, включающие развитие собственных инженерных команд, сотрудничество с центрами компетенций, инвестирование в автоматизацию процессов и применение гибких схем поставок с использованием современных IT-решений.

Перспективы развития производства деталей для срочного ремонта

Рынок срочного производства деталей продолжит расти под влиянием нескольких ключевых факторов: расширение промышленного производства, высокая конкуренция и ужесточение условий эксплуатации техники. Прогнозы указывают на существенный рост доли аддитивных технологий, внедрение искусственного интеллекта для оптимизации процессов и формирования интеллектуальных производственных систем.

В ближайшие годы появятся новые материалы с улучшенными эксплуатационными характеристиками, а также усовершенствованные роботы и автоматические режимы обработки, позволяющие ускорить производство и снизить ошибки.

Кроме того, цифровой двойник техники и интеграция с IoT-системами позволят предсказывать необходимость ремонта и обеспечивать более точный и своевременный выпуск запасных частей, что значительно повысит общую надежность и экономичность процессов.

В производстве и поставках срочных деталей широкое распространение получат такие направления, как локализация и персонализация производства с учетом специфики заказчика, а также использование блокчейн-технологий для контроля качества и цепочки поставок.

Таким образом, постоянное внедрение инноваций и повышение уровня организации работы позволяют отраслям эффективно справляться с вызовами современного рынка и удовлетворять растущий спрос на быстрые и точные решения в области ремонта и технического обслуживания.

В целом, производство деталей для срочного ремонта техники — это комплексный и многогранный процесс, который требует сочетания передовых технологий, грамотного менеджмента и развитой инфраструктуры поставок. Только такая интеграция способна обеспечить высокий уровень обслуживания клиентов и устойчивость производственных систем.

Какие материалы чаще всего используются для срочного производства деталей?

Обычно применяются металлы с высокой износостойкостью, такие как сталь, алюминиевые сплавы и титан. В некоторых случаях используются композиты и полимеры, в зависимости от требуемых характеристик.

Как выбрать подходящую технологию для срочного изготовления детали?

Выбор зависит от геометрии детали, требуемого качества, срочности и объемов. Для прототипов и сложных форм подходит 3D-печать, для стандартных деталей — механическая обработка или литьё.

Можно ли полностью доверять 3D-печати при производстве ответственных деталей?

При использовании сертифицированного оборудования и материалов 3D-печать обеспечивает высокое качество и надежность, однако для особо ответственных узлов может потребоваться дополнительное тестирование.