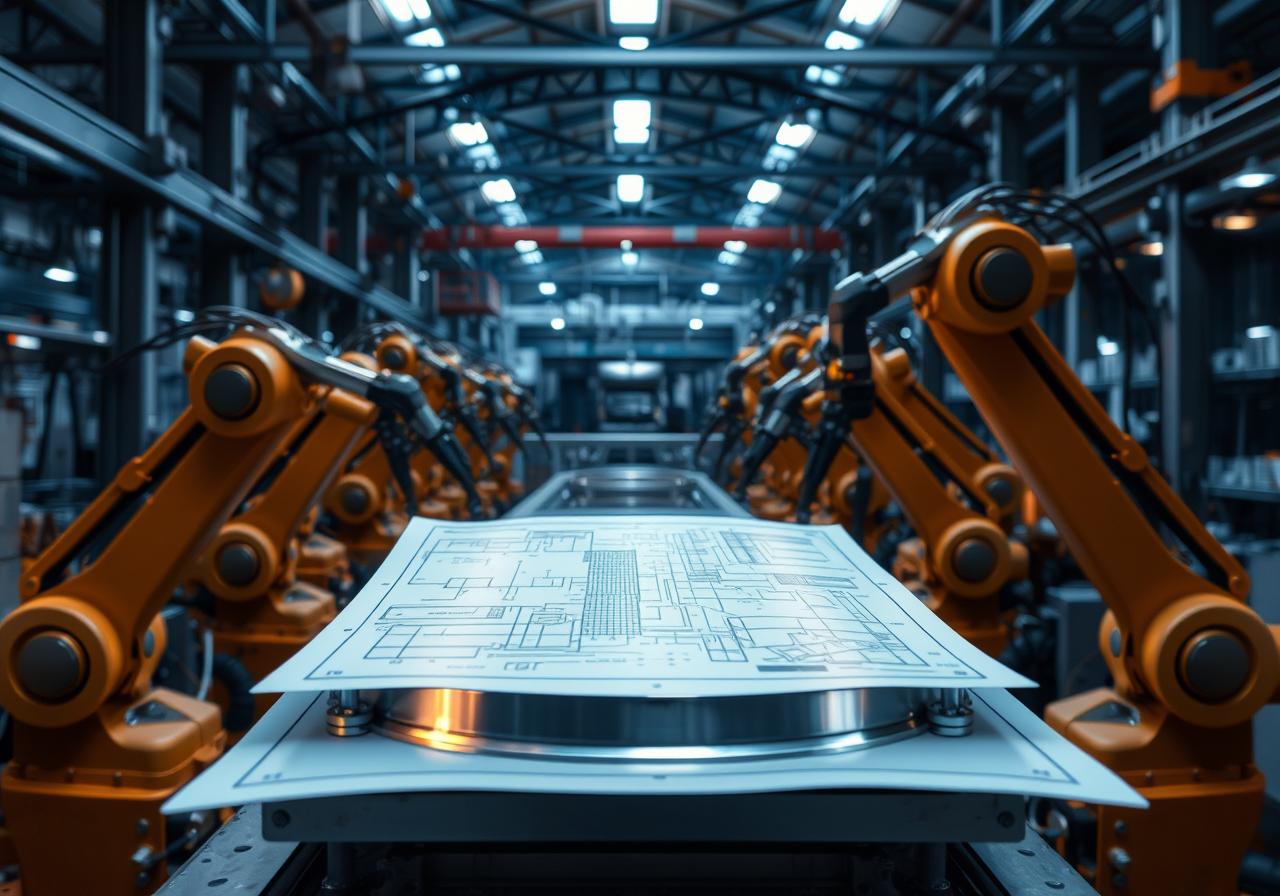

Металлообработка и изготовление запчастей на заказ представляют собой ключевые направления современного производства, играя важную роль в широком спектре отраслей: от машиностроения и автомобилестроения до авиакосмической и энергетической сфер. В условиях постоянно возрастающей конкуренции на рынке и растущих требований к качеству продукции, серийное производство зачастую не способно удовлетворить уникальные потребности бизнеса и конечных потребителей. Именно здесь производственные компании и поставщики специализируются на изготовлении деталей и комплектующих на заказ, обеспечивая гибкость, точность и индивидуальный подход.

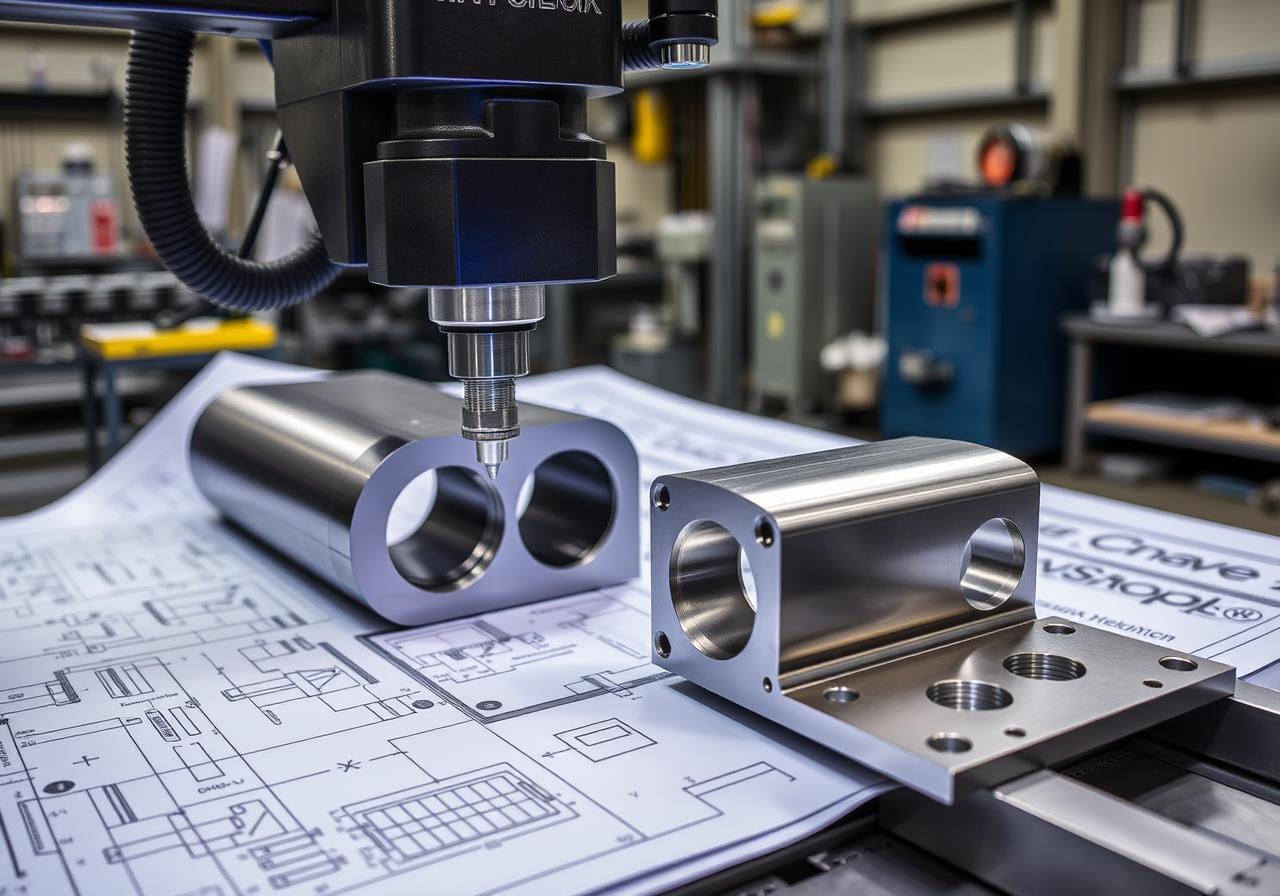

Процесс металлообработки включает в себя множество технологических операций, таких как резка, сверление, фрезерование, токарная обработка, шлифовка и многие другие, которые позволяют получить изделия с заданными размерами и характеристиками. Современное оборудование с ЧПУ, использование CAD/CAM систем и автоматизация производства значительно повышают точность и качество готовых изделий. Изготовление запчастей под заказ требует глубокого понимания технических спецификаций, материаловедения, а также особенностей эксплуатации конечного продукта.

Для компаний, занимающихся производством и поставками, наличие собственного или партнерского металлообрабатывающего производства становится значительным конкурентным преимуществом. Это позволяет оперативно реагировать на изменения спроса, предлагать клиентам индивидуальные решения и обеспечивать стабильность поставок. В данной статье подробно рассмотрены особенности металлообработки, методы изготовления заказных запчастей, а также основные направления развития и практические примеры из производства.

Основные технологии металлообработки в производстве

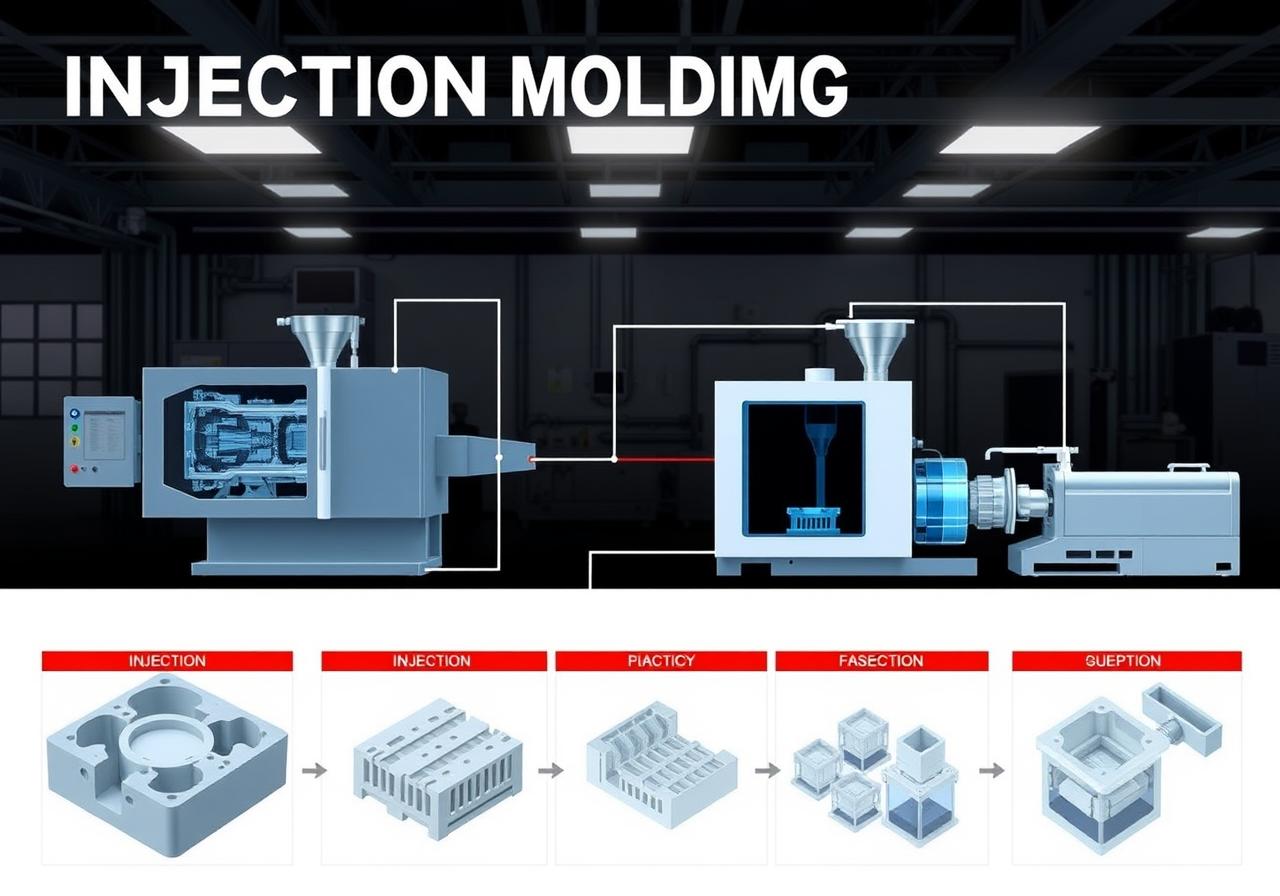

Металлообработка охватывает широкий спектр технологических процессов, каждый из которых имеет свои особенности и применяется в зависимости от типа изделия, материала и требуемой точности. В производственной практике наиболее распространены следующие виды обработки:

- Токарная обработка — один из базовых способов обработки вращающихся деталей, позволяющий формировать поверхности цилиндрической и конической формы. Токарные станки с ЧПУ обеспечивают высокую точность и повторяемость изделий.

- Фрезерование — метод обработки, при котором режущий инструмент вращается и снимает слой металла с заготовки. Фрезерные операции используются для создания сложных геометрических форм, пазов, шлицев и зубчатых колес.

- Сверление и растачивание — процессы, предназначенные для создания отверстий заданного диаметра и глубины. Часто объединяются с другими операциями для получения точных посадок под крепеж.

- Шлифование — заключительная стадия обработки, направленная на достижение высокой точности размеров и качества поверхности. Используется для удаления заусенцев и достижения требуемой шероховатости.

- Резка и гибка — предварительные операции для подготовки заготовок, включающие лазерную или плазменную резку, а также холодную или горячую гибку металлических листов и профилей.

Применение автоматизированных станков с числовым программным управлением (ЧПУ) позволяет не только повысить точность и качество, но и сократить время изготовления запчастей. Например, по данным отраслевых исследований, использование ЧПУ в металлообработке снижает производственные издержки на 25-30%, а время выполнения заказов сокращается в среднем вдвое.

В дополнение к классическим методам, растет популярность аддитивных технологий, таких как 3D-печать металлических изделий. Этот метод позволяет создавать сложные конструкции, недоступные традиционной обработке, и становится особенно актуальным при мелкосерийном и прототипном производстве.

Материалы, применяемые в изготовлении запчастей на заказ

Выбор материала для изготовления запчастей оказывает решающее влияние на эксплуатационные характеристики конечного изделия, включая прочность, устойчивость к износу, коррозионную стойкость и температурные ограничения. В производстве и поставках широко используются разнообразные металлы и сплавы, среди которых:

- Сталь — наиболее универсальный материал, включая углеродистые, легированные, нержавеющие и инструментальные виды. Сталь отличается отличной механической прочностью и относительно невысокой стоимостью.

- Алюминий и его сплавы — применяются там, где важен малый вес и хорошая коррозионная стойкость. Алюминиевые детали часто используются в авиации и автомобилестроении.

- Медь и бронза — материалы с высокой теплопроводностью и износостойкостью, применяемые для деталей, контактирующих с током или в условиях трения.

- Титан — высокопрочный и легкий металл, устойчивый к коррозии, но более дорогой; используется в авиастроении и медицинском производстве.

- Пластмассы и композиты — в случае необходимости комбинирования металлообработки с другими технологиями для получения сложных изделий.

Важно учитывать, что выбор материала зависит не только от технических характеристик, но и от условий обработки. Одни металлы требуют специальных инструментов или охлаждения, другие позволяют высокоскоростную обработку с минимальным износом оборудования.

| Материал | Основные свойства | Типичные области применения |

|---|---|---|

| Углеродистая сталь | Высокая прочность, доступность | Машиностроение, строительство |

| Нержавеющая сталь | Коррозионная стойкость, долговечность | Пищевая промышленность, медицина |

| Алюминий | Легкий, коррозионно-устойчивый | Авиация, автопром |

| Титан | Высокая прочность и легкость | Космическая отрасль, медицина |

Компании, предлагающие услуги по изготовлению запчастей на заказ в рамках производства и поставок, часто разрабатывают индивидуальные рекомендации по выбору материала, опираясь на требования заказчика и условия эксплуатации. Это позволяет добиться баланса между стоимостью и надёжностью изделий.

Преимущества изготовления запчастей на заказ

Изготовление запчастей на заказ дает производственным компаниям ряд важных преимуществ, повышая гибкость бизнеса и качество конечного продукта. Рассмотрим ключевые аспекты, благодаря которым эта модель становится все более востребованной:

- Индивидуальный подход. Возможность точного соответствия техническим требованиям заказчика — уникальная специфика изготовления на заказ. Это особенно важно для сложных или нестандартных изделий.

- Сокращение времени на поиск и закупку. За счет интеграции производства и поставок клиенты получают готовые детали без длительных промежутков ожидания, что положительно влияет на сроки реализации проектов.

- Контроль качества. Производители могут обеспечить строгие стандарты контроля и тестирования на всех этапах изготовления, что снижает риск брака и повышает надежность.

- Оптимизация затрат. При массо-пооперационной обработке снижаются издержки на логистику и хранение запасов, а точное планирование заказов минимизирует производственные излишки.

- Гибкость в объемах производства. Можно выполнять как крупносерийные, так и единичные заказы, что важно для развития новых продуктов и прототипирования.

Например, по данным ассоциаций производителей машиностроительного оборудования, более 60% компаний отмечают увеличение эффективности производства и снижение затрат при внедрении технологий изготовления деталей по индивидуальным заказам.

Благодаря такому подходу клиенты получают возможность быстро модернизировать свои производственные линии, адаптируя оборудование под обновленные требования, что способствует повышению конкурентоспособности на рынке.

Особенности взаимодействия между производством и поставками

В условиях современной экономики тесная интеграция между производством и поставками становится ключом к успешной деятельности предприятий. Особенно это актуально при изготовлении деталей на заказ, когда сроки и качество имеют критическое значение.

Организация тесного взаимодействия предусматривает:

- Эффективное управление цепочкой поставок. Своевременная закупка материалов, контроль складских остатков и прогнозирование потребностей позволяют избегать простоев и задержек.

- Гибкость производства. Возможность быстро переналадить оборудование под новый заказ, эффективно использовать мощности и ресурсы.

- Прозрачность процессов. Использование современных ERP-систем и средств автоматизации для организации контроля на всех этапах, от поступления заказа до отгрузки готовых изделий.

- Качество и стандарты. Обеспечение соответствия компонентов требованиям международных и отраслевых нормативов.

На практике это реализуется через внедрение сквозных информационных систем, применение систем бережливого производства (lean manufacturing) и регулярную коммуникацию между отделами снабжения, производства и логистики. Такой подход позволяет снизить время производственного цикла и минимизировать издержки.

Кроме того, производственные компании, работающие на рынке сложных технических изделий, все чаще используют модульный принцип проектирования деталей, что упрощает задачу производства и поставок, а также сокращает время на адаптацию под клиентские требования.

Влияние цифровизации и инноваций на металлообработку и изготовление запчастей

Цифровизация производства в последние годы стала одним из самых значимых факторов развития металлообработки и изготовления запчастей на заказ. Внедрение современных технологий существенно трансформирует традиционные процессы.

Ключевые направления цифровых инноваций включают:

- Использование CAD/CAM программ для проектирования деталей и подготовки управляющих программ для станков с ЧПУ, что позволяет максимально сократить время от разработки до производства.

- Аддитивные технологии, позволяющие создавать изделия с высокой степенью сложности и минимальными отходами сырья.

- Интернет вещей (IoT) и системы мониторинга, обеспечивающие контроль состояния оборудования и качества обработки в режиме реального времени.

- Большие данные и аналитика для оптимизации производственных процессов и прогнозирования технических неполадок.

Например, внедрение цифровых двойников оборудования помогает симулировать производственные процессы, выявлять узкие места и разрабатывать варианты улучшений без прерывания основного производства. По исследованиям отраслевых аналитиков, компании, использующие цифровые решения, увеличивают производительность на 20-35% и снижают браковку в среднем на 15%.

Таким образом, интеграция технологий не только улучшает качество и скорость изготовления запчастей, но и позволяет моделировать комплексные решения под конкретные задачи клиентов, что крайне важно для производства и поставок.

В итоге, металлообработка и изготовление запчастей на заказ — это комплексный процесс, требующий высокой квалификации, современных технологий и слаженного взаимодействия между производством и логистикой. Грамотный подход к выбору технологий и материалов, а также применение цифровых решений — залог успешной работы предприятий в данной сфере.

Задачи, связанные с изготовлением точных и надежных запчастей, находятся в центре производственного цикла, а партнерство между производственными компаниями и поставщиками обеспечивает устойчивое развитие и успешное выполнение заказов любой сложности.

Какие преимущества дает использование станков с ЧПУ при изготовлении запчастей на заказ?

Станки с ЧПУ обеспечивают высокую точность обработки, повторяемость деталей, сокращение времени производства и снижают риск ошибок, что особенно важно для заказных изделий.

Какой материал чаще всего используют для изготовления автомобильных запчастей?

Для автомобильных запчастей наиболее часто применяют легированные стали и алюминиевые сплавы, поскольку они обеспечивают необходимую прочность и легкость конструкции.

Влияет ли цифровизация на стоимость изготовления запчастей на заказ?

Внедрение цифровых технологий может повысить первоначальные инвестиции, но в итоге снижает себестоимость за счет повышения производительности, уменьшения брака и более эффективного использования ресурсов.

Почему важно интегрировать производство и поставки при изготовлении деталей на заказ?

Интеграция позволяет оптимизировать процессы закупок, хранения и транспортировки материалов, обеспечивая своевременное выполнение заказов и высокое качество изделий при минимальных затратах.