Порошковая покраска за последние десятилетия стала одним из самых перспективных и востребованных методов отделки изделий в самых разных отраслях промышленности. Будь то автомобильное производство, изготовление бытовой техники, мебельная индустрия или строительные материалы – практически всюду применяют порошковую окраску, чтобы получить долговечное, экологичное и эстетически привлекательное покрытие. С ростом спроса и усложнением технологических требований к покрытию оборудование для порошковой покраски трансформировалось, совершенствовалось и стандартизировалось. В этой статье мы подробно рассмотрим современное оборудование для порошковой покраски и основные этапы технологии, что особенно полезно для специалистов и компаний, работающих в сфере производства и поставок.

Особенности и преимущества порошковой покраски в промышленном производстве

Порошковая покраска – это метод нанесения на поверхность изделия специального порошкообразного покрытия, которое затем запекается в печи, образуя прочную и однородную пленку. Среди основных преимуществ этого метода – высокая износостойкость, устойчивость к коррозии, экологичность за счёт отсутствия растворителей, экономия порошка и высокая производительность.

В условиях массового производства важны также скорость нанесения и возможность автоматизации. По данным исследований рынка, на 2023 год более 60% предприятий, работающих с металлическими изделиями, перешли на порошковую покраску именно ввиду снижения затрат на материалы и обработку, а также повышения качества конечного продукта.

Кроме того, порошковая покраска позволяет добиться широкого спектра эффектов – от матового покрытия до глянцевого, металлического или текстурного, что открывает широкие дизайнерские возможности.

Типовое оборудование для порошковой покраски: классификация и функции

Любое предприятие, занимающееся порошковой покраской, использует комплекс оборудования, который можно разделить на несколько ключевых групп:

- пистолеты и краскораспылители;

- системы подачи и дозирования порошка;

- камеры для окраски;

- печи для запекания покрытий;

- конвейерные или транспортные системы;

- системы очистки и фильтрации воздуха.

Рассмотрим каждую из этих групп подробнее. Пистолеты порошковой покраски – это основа процесса нанесения. Они могут быть сухими и влажными, с различной конструкцией электродов, обеспечивающие равномерное нанесение порошка благодаря электростатическому заряду. Современные модели имеют цифровое управление параметрами, что позволяет оптимизировать толщину и равномерность покрытия.

Системы подачи порошка бывают двух видов: прямой подачи и рециркуляции. Прямой подает порошок строго по потребности, минимизируя потери, а рециркуляция позволяет использовать излишки порошка, что особенно актуально при больших объемах производства и дорогих порошках.

Камеры и рабочие зоны для порошковой покраски: требования и конструкция

Камера для порошковой покраски – это специальное помещение или конструкция, оснащенная системой вытяжки и фильтрации, куда попадают излишки порошка и воздух с вредными частицами. Основная функция камеры – обеспечить комфортные и безопасные условия работы оператора, а также максимальную экономию материала.

Типичные камеры оснащены фильтрами мешочного типа или циклонными системами для очистки воздуха. Эти фильтры способны задерживать до 99% порошка, который подается в камеру, что не только снижает загрязнение рабочей зоны и вредное воздействие на здоровье, но и возвращает порошок в систему подачи.

Размеры и расположение камер зависят от специфики производства: для мелких деталей используются небольшие боксы с ручным или полуавтоматическим нанесением, а для крупных металлоконструкций – огромные камеры с автоматическими линиями и роботами для нанесения порошка.

Печи для запекания порошкового покрытия: виды и критерии выбора

После нанесения порошка изделия поступают в печь, где происходит полимеризация и формирование ровной пленки. Качество и скорость запекания напрямую влияют на свойства покрытия и производительность линии. Современные печи бывают конвекционные, инфракрасные и комбинированные.

Конвекционные печи с циркуляцией горячего воздуха являются наиболее распространёнными: они обеспечивают равномерный прогрев изделий, что важно при сложных геометриях и тонкостенных конструкциях. Инфракрасные печи обеспечивают быстрый локальный нагрев, сокращая общую длительность цикла, но их применение требует точного контроля процесса.

Выбор печи зависит от типа порошка, размеров изделий, технологических требований – важны такие параметры как максимальная температура, равномерность нагрева, энергоэффективность и возможность интеграции с конвейерными системами.

Основные этапы технологии порошковой покраски: от подготовки до контроля качества

Технология порошковой покраски состоит из нескольких ключевых этапов:

- Подготовка поверхности;

- Нанесение порошка;

- Запекание и полимеризация;

- Охлаждение и контроль качества.

Подготовка поверхности – самый ответственный этап, напрямую влияющий на адгезию и долговечность покрытия. Чаще всего применяют обезжиривание, удаление окалины, травление, а также фосфатирование или хроматирование для металлов. Качество подготовки часто проверяют с помощью тестов на смачивание и отражение света.

Нанесение порошка осуществляется в камерах с контролируемыми параметрами электрического заряда, давления порошка и влажности воздуха. Использование автоматизации и робототехники обеспечивает стабильность и высокую производительность процесса.

Запекание производится при температуре, указанной в технических характеристиках порошка (обычно 160–200 °С) в течение 10-30 минут, что приводит к полимеризации и образованию прочного покрытия. При этом важно соблюдать температурный режим и время, чтобы избежать дефектов.

По окончании процесса изделия нужно охладить до безопасной для ручной обработки температуры и провести визуальный и инструментальный контроль качества – толщины покрытия, гладкости, адгезии и цвета. Контроль может включать использование толщиномеров и катодных тестов.

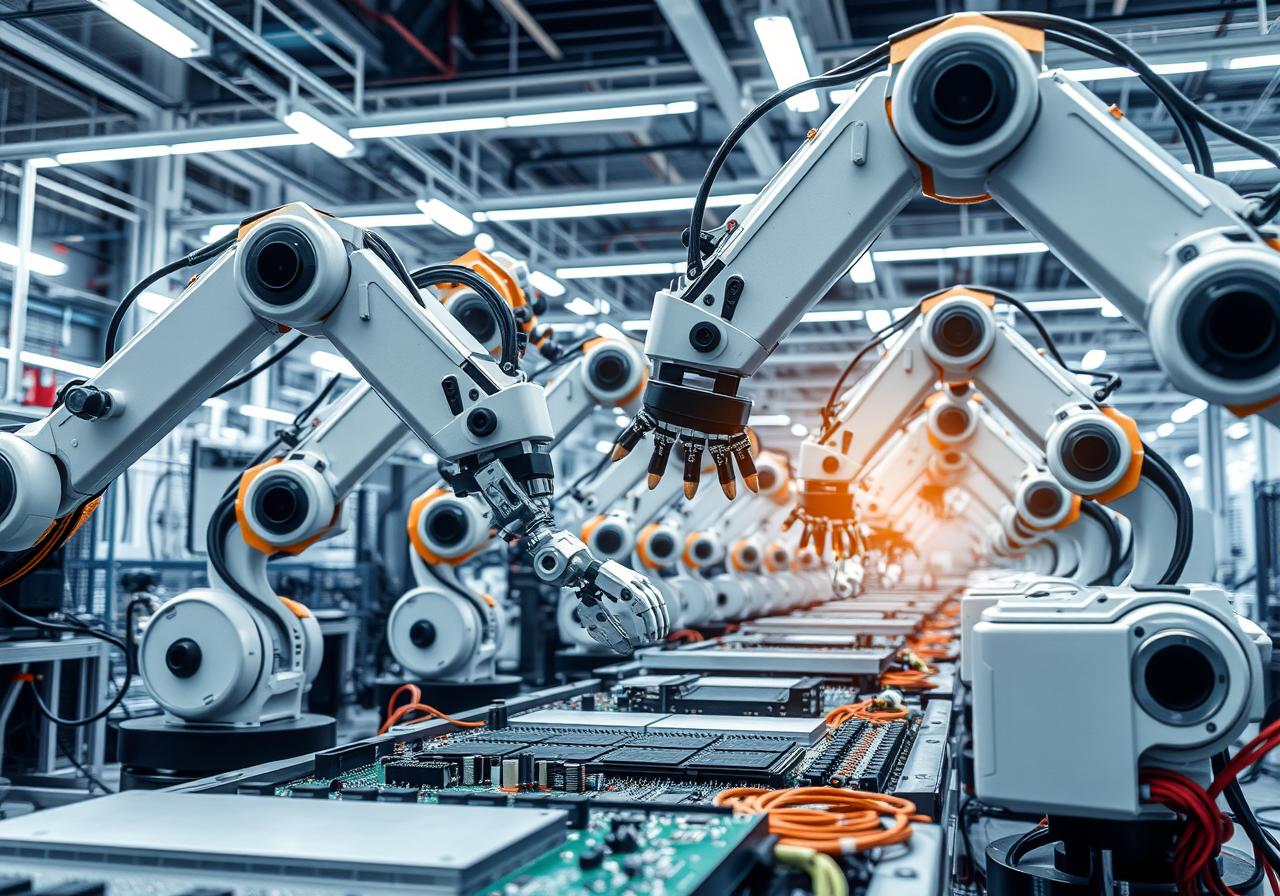

Автоматизация процессов и интеграция с производственными линиями

Современные производства все больше переходят на автоматизацию порошковой покраски, интегрируя оборудование с конвейерными системами, роботами и IT-платформами управления. Это позволяет значительно повысить скорость и качество окраски, снизить человеческий фактор и оптимизировать расход материалов.

Например, на автомобильных заводах автоматизированные линии с роботами обеспечивают нанесение порошка на кузова с высокой точностью и повторяемостью, что снижает количество брака и уменьшает затраты на рекламации.

Современные системы мониторинга позволяют в режиме реального времени контролировать основные параметры процесса, своевременно выявляя сбои и возможность перекалибровки оборудования, что снижает простои и оптимизирует производственный цикл.

Экологические аспекты и энергосбережение в оборудовании для порошковой покраски

Порошковая покраска сама по себе считается экологически безопасной технологией, поскольку не использует растворителей и вся краска, не попавшая на изделие, может быть возвращена в систему. Однако производство и поддержание процесса требуют значительных энергозатрат, особенно на этапе нагрева в печах.

В современных установках применяется система рекуперации тепла, улучшенные фильтры и оптимизированные программы циклов запекания, что снижает энергопотребление на 15-25% по сравнению с устаревшими моделями оборудования. Кроме того, автоматизация позволяет уменьшить количество брака, что также вносит вклад в экологичность производства.

Важным моментом остается утилизация отработанных фильтров и порошковых остатков, для чего предприятия внедряют систему сортировки отходов и переработки, минимизируя экологический след своей деятельности.

Советы по выбору оборудования для порошковой покраски в условиях производства и поставок

Подбирая оборудование для порошковой покраски, нужно учитывать несколько факторов. Во-первых, объем производства и тип изделий: малые партии требуют компактных решений с ручным управлением, а крупносерийное производство – больших линий с автоматизацией. Во-вторых, требования к качеству покрытия и специфику порошков, которые предполагается использовать.

Не менее важна возможность интеграции оборудования в существующие производственные линии и наличие сервисной поддержки от поставщика. Для предприятий, занимающихся поставками, критичны сроки поставки и мобильность оборудования – удобство монтажа и настройки.

Практика показывает, что инвестиции в оборудование с современными системами управления и автоматизации окупаются за счёт повышения качества продукции, снижения коэффициента брака и оптимизации расхода материалов.

Перспективы развития оборудования для порошковой покраски

С учетом трендов на цифровизацию и устойчивое развитие можно ожидать дальнейшую интеграцию систем порошковой покраски с платформами Industry 4.0. Это позволит собирать большие массивы данных, проводить аналитику и прогнозировать технические проблемы еще до их возникновения.

Также ведутся разработки новых видов порошковых материалов, которые будут требовать менее энергозатратных режимов запекания и позволят расширить спектр цветовых решений. Комбинирование порошкового и жидкого лакокрасочного покрытия в гибридных установках – еще один вектор инноваций.

Исходя из опыта ведущих производителей, инвестиции в модернизацию линии порошковой покраски с установкой автоматических дозаторов и роботизированных систем окупаются в среднем за 2-3 года, что в условиях конкурентного рынка имеет стратегическое значение.

Таким образом, порошковая покраска и сопутствующее оборудование продолжают оставаться ключевыми элементами современного промышленного производства, обеспечивая качество, экологичность и эффективность, что важно для разрешения задач как крупных заводов, так и предприятий, ориентированных на поставки и гибкие производственные решения.

В: Какие основные параметры влияют на качество порошкового покрытия?

О: Это подготовка поверхности, равномерность нанесения порошка, правильный температурный режим и время запекания, а также контроль качества после нанесения.

В: Можно ли применять одно и то же оборудование для разных типов порошков?

О: В большинстве случаев оборудование универсально, но параметры процесса и детали конструкции могут требовать перенастройки под конкретный тип порошка.

В: Какое оборудование лучше выбрать для небольшого производства?

О: Для небольших партий подходят компактные камеры с ручным нанесением и небольшие печи, что оптимизирует вложения и площадь производства.

В: Насколько важна автоматизация в порошковой покраске?

О: Автоматизация значительно повышает стабильность, качество и производительность процесса, особенно при больших объемах и сложных изделиях.