Модернизация промышленного предприятия в современных условиях является ключевым фактором повышения его конкурентоспособности, эффективности производства и адаптации к быстро меняющимся технологическим и рыночным условиям. Правильное планирование и последовательное проведение этапов модернизации позволяют не только сократить издержки, но и значительно увеличить производительность, улучшить качество продукции и снизить экологическую нагрузку.

В условиях глобализации и внедрения инновационных технологий на рынке производства и поставок предприятия сталкиваются с необходимостью постоянного обновления оборудования, совершенствования производственных процессов и оптимизации логистики. Без системного подхода к модернизации риски остановок производства и снижения качества продукции существенно возрастают.

Данная статья подробно рассматривает основные этапы и особенности планирования модернизации промышленных предприятий, учитывая специфику производственных и логистических процессов, а также примеры успешных проектов и актуальную статистику.

Анализ текущего состояния предприятия

Начальным и одним из важнейших этапов модернизации является детальный анализ текущего состояния предприятия. Этот этап включает исследование используемого оборудования, производственных процессов, организации труда и логистики поставок и сбыта.

Оценка включает диагностику причин низкой эффективности, выявление узких мест и потенциальных точек роста. Например, анализ простоя оборудования, времени переналадки, уровня брака, энергопотребления и затрат на сырье дает полное понимание текущего положения.

Согласно исследованиям, вовлеченность сотрудников в процесс анализа способствует более глубокому выявлению проблем и формированию эффективных решений. Важно учитывать данные производственного учета, отчеты о техническом состоянии оборудования, а также отзывы операторов и руководителей подразделений.

Для оценки применяются методы SWOT-анализа, бизнес-процессного моделирования и benchmarking с отраслевыми стандартами. Эта информация формирует базис для формирования целей модернизации и определения направлений инвестиций.

Формулировка целей и задач модернизации

На основании диагностики формируются четкие цели модернизации, которые должны быть конкретными, измеримыми, достижимыми, релевантными и ограниченными во времени (SMART). Задачи, вытекающие из целей, распределяются по блокам: техническое обновление, автоматизация процессов, повышение квалификации персонала, оптимизация логистики.

Основные цели могут включать:

- Увеличение производительности на 20-30%.

- Сокращение затрат на энергоресурсы и сырье на 15%.

- Снижение времени простоев оборудования.

- Улучшение экологических показателей за счет внедрения «чистых» технологий.

- Обеспечение гибкости производства для выпуска новых видов продукции.

Пример из практики: предприятие по выпуску металлоконструкций увеличило объем выпуска на 25% за счет автоматизации сварочных операций и оптимизации планирования поставок комплектующих, что позволило сократить сроки отгрузки заказов и уменьшить складские запасы на 40%.

Важно, чтобы процессы модернизации соответствовали общей стратегии развития предприятия и требованиям отраслевого рынка. Цели должны согласовываться со всеми заинтересованными сторонами — от топ-менеджмента до подразделений снабжения, производства и сбыта.

Разработка плана модернизации

После определения целей и задач разрабатывается подробный план модернизации. План включает последовательность мероприятий, распределение ресурсов, бюджет, сроки выполнения и методы контроля.

Типовая структура плана:

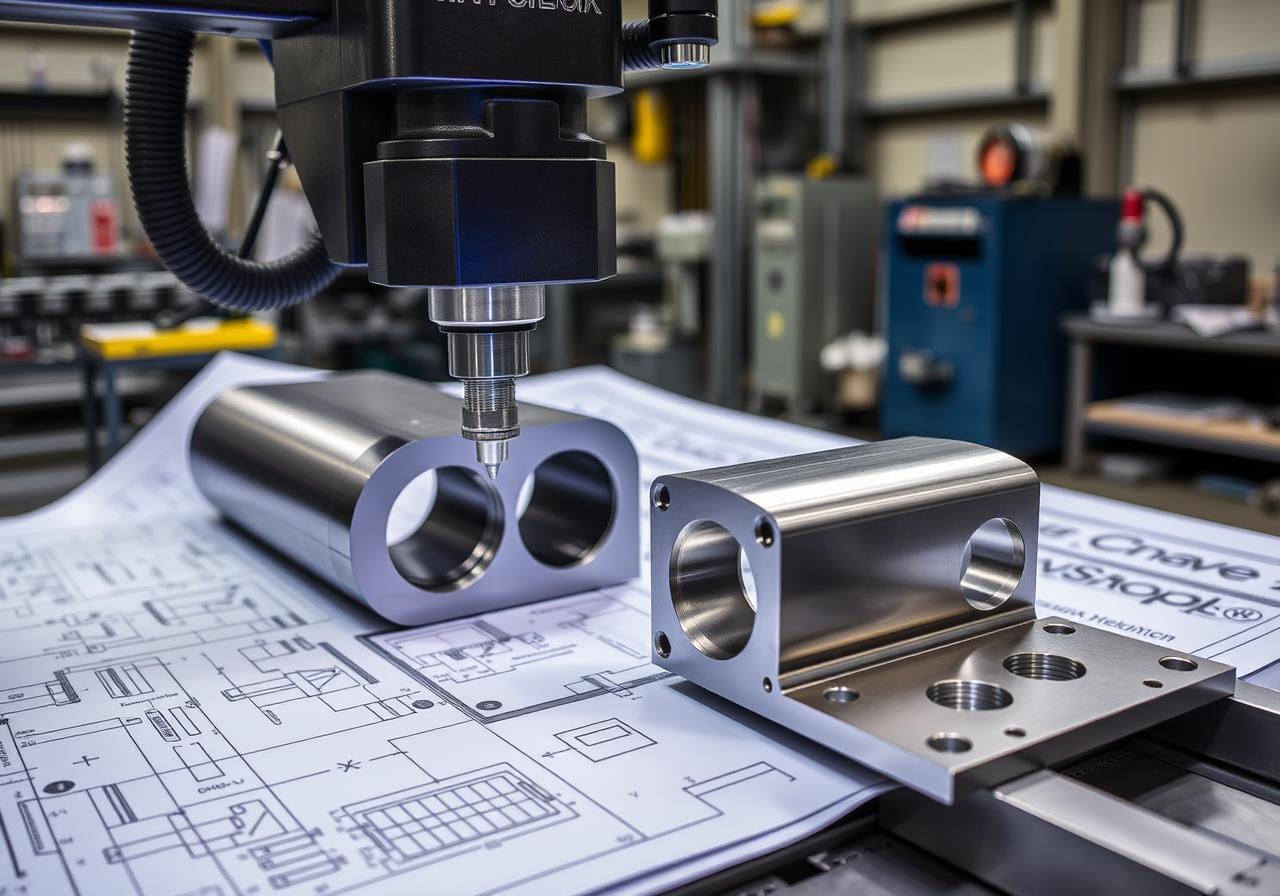

- Техническое переоснащение — выбор оборудования, технологий, систем автоматизации.

- Организационные изменения — переподготовка персонала, внедрение новых регламентов.

- Оптимизация производственных и логистических процессов.

- Управление рисками и обеспечение безопасности.

- Контроль и оценка результата.

Для формирования бюджета учитываются капитальные вложения, операционные расходы и затраты на обучение персонала. Статистика показывает, что грамотно составленный бюджет снижает риск перерасхода средств на 35-50%.

Пример области производственно-логистического планирования: внедрение системы ERP позволило предприятию снизить время на оформление заказов и контроль поставок на 30%, что сделало возможным более точное планирование потребности в сырье и снижение запасов.

Использование Gantt-диаграмм и программ управления проектами помогает визуализировать ключевые этапы и контролировать исполнение плана в реальном времени.

Реализация модернизационных мероприятий

Этот этап включает практическое внедрение всех изменений, предусмотренных планом. Ключевым моментом является координация действий между техническими специалистами, производственными подразделениями и отделом логистики.

При смене оборудования важна минимизация простоев производства, что достигается проведением работ в этапах с учётом загрузки производственных линий. Внутрифирменное руководство должно обеспечивать мотивацию персонала и информирование о целях модернизации.

Опыт крупных промышленных предприятий показывает, что успешная реализация на 70% зависит не от технологий, а от управленческих и коммуникационных процессов внутри компании. Поэтому необходимо регулярно проводить совещания, обмениваться обратной связью и при необходимости корректировать действия.

Для контроля качества проводимых работ применяются методы аудита, контрольные испытания, аналитика показателей эффективности. Очень важна роль подрядчиков и поставщиков — надо выбирать проверенные компании, способные выполнять задачи согласно ТЗ и срокам.

Контроль и оценка результатов модернизации

После завершения основных мероприятий начинается этап мониторинга и оценки достигнутых результатов. Для этого используются ключевые показатели эффективности (KPI), такие как:

- Увеличение выпускаемой продукции в единицу времени.

- Снижение себестоимости продукции.

- Уменьшение времени простоев и переналадки.

- Сокращение отходов и брака.

- Увеличение удовлетворенности заказчиков и партнеров.

Регулярный анализ позволяет выявить отклонения от плановых показателей и вовремя принимать корректирующие меры. Важно также учитывать внешние факторы рынка и конкурентной среды, которые могут влиять на эффективность предприятия.

Пример: после внедрения новой производственной линии на предприятии по выпуску пластиковых изделий объем выпуска вырос на 28%, а браковая продукция сократилась на 12%. Это дало возможность расширить ассортимент и привлечь новых клиентов.

В ряде случаев модернизационные проекты требуют дальнейших итераций — корректировки технологических процессов, улучшения логистики поставок и сбыта, повышения квалификации персонала.

Управление рисками при модернизации

Любой проект модернизации связан с рисками, которые могут включать: технические неполадки, задержки поставок, превышение бюджета, сопротивление персонала и непредвиденные изменения рыночной ситуации.

Для минимизации рисков важно проводить их предварительный анализ и разрабатывать планы действия в критических ситуациях. В качестве инструментов применяются методики оценки вероятности рисков и их потенциального влияния, составление матриц рисков.

Одним из эффективных способов снижения рисков является поэтапное тестирование новых технологий и оборудования, пилотные внедрения, проведение обучающих семинаров с сотрудниками.

Пример из отрасли: крупное машиностроительное предприятие, планируя модернизацию сборочной линии, реализовало полный тестовый цикл на отдельном участке с последующим масштабированием, что позволило выявить и устранить 45% возможных сбоев до запуска основной линии.

Влияние модернизации на производственные и логистические процессы

Современная модернизация предполагает не только обновление технической базы, но и пересмотр подходов к организации производства и управлению снабжением. Внедрение цифровых технологий способствует улучшению планирования, управлению запасами и оптимизации маршрутов поставок.

Улучшение взаимодействия между подразделениями производства и отдела логистики напрямую влияет на снижение складских запасов, сокращение времени доставки и повышение скорости обслуживания клиентов.

Цифровая трансформация, включая применение IoT-сенсоров, систем мониторинга и анализа больших данных, позволяет достигать высокой точности прогнозирования потребностей и выявления отклонений в режиме реального времени.

Исследования показывают, что предприятия, инвестировавшие в цифровую модернизацию логистики и производства, сокращают издержки на 20-25% и улучшают оборачиваемость запасов на 30-40%.

Модернизация промышленного предприятия — это сложный многокомпонентный процесс, требующий системного подхода, тщательного планирования и профессионального исполнения. Основными этапами являются анализ текущего состояния, формулировка целей и задач, разработка детального плана, реализация мероприятий, контроль результатов и управление рисками.

Успешная модернизация способствует увеличению производительности, снижению затрат и повышению качества продукции, что особенно важно для предприятий сферы производства и поставок в условиях жесткой конкуренции и постоянно меняющихся требований рынка.

Использование современных цифровых технологий и оптимизация логистических процессов играют ключевую роль в обеспечении гибкости и устойчивости предприятия. В конечном итоге модернизация создает условия для устойчивого роста и развития бизнеса.

- Зачем необходимо проводить предварительный анализ состояния предприятия перед модернизацией?

- Предварительный анализ помогает выявить узкие места и причины низкой эффективности, что позволяет сформировать грамотный план модернизации и избежать ненужных затрат.

- Какие бывают основные риски при модернизации промышленного предприятия?

- К ним относятся технические неполадки, задержки поставок, превышение бюджета, сопротивление персонала и изменения рыночной конъюнктуры.

- Как цифровые технологии влияют на процессы модернизации?

- Цифровые технологии улучшают планирование, управление запасами, сокращают издержки и повышают скорость реагирования на изменения, что делает производство и логистику более эффективными.

- Какие ключевые показатели эффективности используются для оценки результатов модернизации?

- Выпуск продукции, себестоимость, время простоев, уровень брака, экологические показатели и удовлетворенность клиентов — основные KPI.