В современном промышленном производстве технологии формообразования пластиковых изделий играют ключевую роль в создании широкого спектра продукции — от бытовых товаров и автомобильных деталей до компонентов электроники и медицинского оборудования. Литье пластмасс под давлением — одна из наиболее распространённых и эффективных технологий, позволяющая быстро и с высокой точностью производить изделия сложной конфигурации в массовом масштабе. Для предприятий, специализирующихся на производстве и поставках, понимание особенностей данного процесса является фундаментальным для выбора оборудования, оптимизации производственных циклов и обеспечения качества продукции.

В этой статье мы подробно рассмотрим технологию литья пластмасс под давлением: её принципы, этапы, преимущества, области применения, а также ключевые факторы, влияющие на качество конечных изделий. Кроме того, приведём примеры использования и статистические данные, что поможет производственным компаниям сделать обоснованный выбор и повысить эффективность своей деятельности.

Основы технологии литья пластмасс под давлением

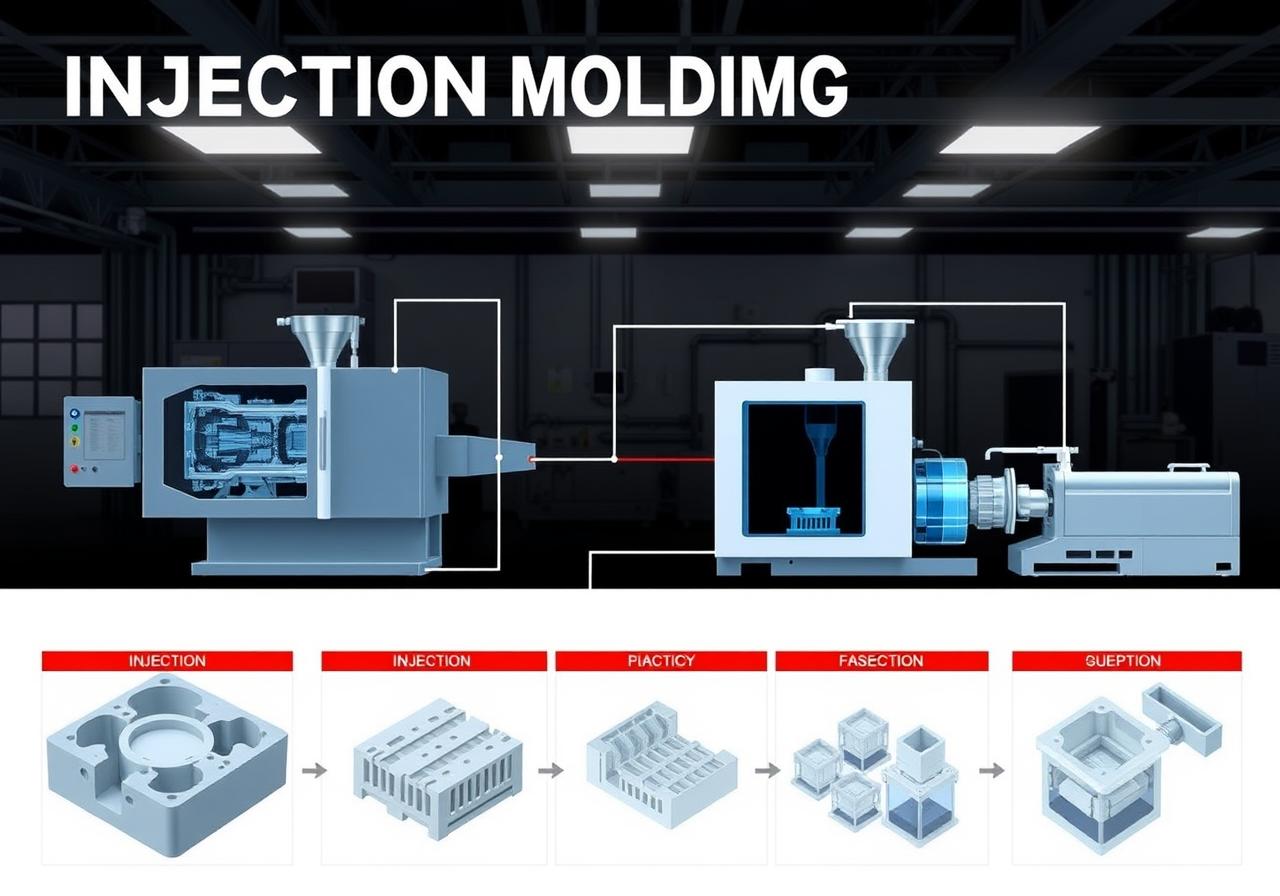

Литьё под давлением — это процесс производства пластиковых деталей путём впрыска расплавленного полимера в закрытую металлическую форму — пресс-форму, под высоким давлением. После заполнения формы материал охлаждается и затвердевает, принимая заданную геометрию. После остывания форма открывается, и готовое изделие извлекается.

Процесс характеризуется высокой производительностью, точностью воспроизведения размеров и возможностью производства сложных по форме изделий с тонкими стенками. Это достигается за счёт использования специализированного оборудования — литьевых автоматов, оснащённых системами точного контроля температуры, давления и времени впрыска.

Типичный цикл литья под давлением включает несколько этапов: подготовка сырья, плавление и смешивание, впрыск в форму, охлаждение и затвердевание, открытие формы и извлечение детали. Каждый этап имеет свои технологические параметры, приемлемые пределы которых зависят от типа используемого полимера и характеристик изделия.

Важным аспектом технологии является конструкция пресс-формы — её материал, система водяного охлаждения, конструктивные элементы (пазухи, каналы впрыска) напрямую влияют на качество продукции и производительность процесса.

Виды пластмасс, используемых для литья под давлением

Для литья под давлением применяются различные виды термопластов — материалов, которые при нагревании размягчаются и приобретают текучесть, а после охлаждения затвердевают без химического изменения структуры. К самым распространённым относятся:

- Полипропилен (PP) — обладает высокой химической стойкостью и гибкостью, широко используется в автомобильной и упаковочной промышленности.

- Полистирол (PS) — привлекательный благодаря лёгкости формования и низкой стоимости, подходит для производства корпусов и декоративных деталей.

- Акрилонитрилбутадиенстирол (ABS) — высокопрочный и устойчивый к ударам материал, часто применяемый в электронике и бытовой технике.

- Полиэтилен высокой плотности (HDPE) и низкой плотности (LDPE) — используются для создания изделий с хорошей прочностью и химической стойкостью.

- Полиамиды (PA) — характеризуются высокой прочностью и термостойкостью, востребованы в машиностроении.

Выбор материала зависит от требований к изделию: механической нагрузки, устойчивости к окружающей среде, электропроводности, эстетических качеств и стоимости.

Для улучшения свойств материалов часто применяют наполнители (стекловолокно, минералы), стабилизаторы и пластификаторы, что позволяет расширить сферу применения пластмассовых изделий, особенно в производстве специализированных компонентов.

Оборудование и основные компоненты процесса литья

Литьевые автоматы (прессы) состоят из двух основных частей: механизма запирания формы и системы впрыска расплава. Современные автоматы оснащаются компьютерным управлением (ЧПУ), что позволяет точно контролировать технологические параметры и минимизировать дефекты.

Механизм впрыска оснащён шнеком, который нагревает и перемешивает пластмассу, а затем подает её в форму под высоким давлением. Давление впрыска может достигать нескольких сотен мегапаскалей, что необходимо для быстрого заполнения полостей формы и обеспечения высокой плотности изделия.

Пресс-форма — ключевой элемент технологии — изготавливается из инструментальной стали и имеет сложную внутреннюю геометрию. Современные формы оснащены системами охлаждения, электронными датчиками температуры и системами удаления изделий после формования.

| Компонент | Функция | Типичные параметры |

|---|---|---|

| Шнек впрыска | Плавление и перемешивание материала | Диаметр 20–150 мм, скорость вращения до 300 об/мин |

| Механизм запирания | Обеспечивает герметичное закрытие формы | Сила запирания от 10 до 5000 тонн |

| Пресс-форма | Формирование изделия по заданной геометрии | Температура до 200°C, охлаждение водой или маслом |

| Система управления | Контроль технологических параметров | Программируемое управление, сенсорные панели |

Для крупных производств актуально использование автоматизированных линий с роботами для съёма изделий и их последующей обработки, что значительно сокращает время цикла и снижает трудозатраты.

Преимущества и недостатки технологии литья под давлением

К основным преимуществам технологии относятся:

- Высокая производительность. Возможность изготовления от нескольких сотен до миллионов деталей в год позволяет эффективно удовлетворять потребности массового производства.

- Высокое качество и точность. Возможность изготовления изделий с точностью до ±0,05 мм и сложной геометрией.

- Экономия материала. Возможность переработки отходов производства и повторного использования гранулята снижает себестоимость продукции.

- Широкий выбор материалов. Использование различных типов полимеров позволяет изготавливать изделия с требуемыми техническими характеристиками.

- Автоматизация процесса. Позволяет снизить влияние человеческого фактора на качество изделий.

Однако существуют и определённые недостатки:

- Высокая капиталоёмкость. Стоимость разработок и изготовления пресс-форм может достигать нескольких десятков тысяч долларов для сложных изделий.

- Ограничения по размерам изделия. Максимальные габариты изделий зависят от возможностей литьевых прессов и конструкции форм.

- Чувствительность к технологическим параметрам. Небольшие отклонения в температуре, давлении или времени могут привести к дефектам (усадка, деформация).

- Необходимость длительной наладки. Для нового изделия требуется тестирование и оптимизация процесса, что может занять недели.

Тем не менее, благодаря постоянно развивающимся материалам и технологиям оборудования, многие из недостатков уменьшаются, а спектр применения литья под давлением расширяется.

Области применения литья пластмасс под давлением

Литьё пластмасс под давлением применяется во множестве отраслей промышленности. Многие из этих отраслей требуют высокоточного, массового и при этом относительно недорогого производства компонентов, что делает технологию незаменимой.

Основные области применения включают:

- Автомобильная промышленность. Производство деталей интерьера и экстерьера автомобилей (панели, крепежные элементы, корпуса фар), где требуется сочетание прочности, эстетики и легкости.

- Электроника и бытовая техника. Корпуса, кнопки, панели управления, элементы крепления для мобильных устройств, компьютеров, бытовой техники.

- Медицинское оборудование. Изготовление компонентов с высокой степенью гигиеничности и биосовместимости, таких как корпуса устройств или детали лабораторной посуды.

- Игрушки и потребительские товары. Производство ярких и безопасных изделий для детей и широкого круга потребителей.

- Упаковочная промышленность. Производство крышек, контейнеров и других элементов упаковки с требованием герметичности и прочности.

Например, согласно исследованиям, мировое потребление пластиковых деталей, произведённых методом литья под давлением, ежегодно растёт примерно на 4–6%, особенно в автомобильном и электронном секторах. Это связано с потребностью в легких, прочных и эстетичных материалах, которые замещают традиционные металлы и стекло.

Факторы, влияющие на качество изделий и производительность

Для предприятий, специализирующихся на производстве и поставках, особенно важно учитывать факторы, влияющие на качество продукции и оптимизацию производственного процесса. К таким факторам относятся:

- Точность изготовления пресс-формы. От этого зависят геометрия, размеры и внешний вид готового изделия. Имеют значение качество поверхности и присутствие полостей.

- Температурный режим. Неправильно заданная температура шнека, формы и охлаждения может привести к дефектам: неполное заполнение, пористость, внутренние напряжения.

- Давление и скорость впрыска. Слишком высокая или низкая скорость впрыска ведёт к браку: прожоги материала или непроплавленные участки соответственно.

- Время охлаждения. От него зависит усадка и деформация изделия; несоблюдение времени приводит к снижению размеров либо к растрескиванию.

- Состояние оборудования. Регулярное техническое обслуживание и точная калибровка автоматов — залог стабильного качества.

- Качество исходного материала. Чистота гранул, наличие добавок и стабилизаторов существенно влияют на стабильность процесса и свойства изделий.

Внедрение систем автоматического контроля качества и использование программного обеспечения для моделирования литьевого процесса позволяют снижать вероятность возникновения брака и увеличивать эффективность производства.

Современные тренды и инновации в литье пластмасс под давлением

Технология литья пластмасс активно развивается благодаря внедрению новых материалов, оборудования и подходов к управлению процессом.

Одним из заметных трендов стало применение биополимеров и композитов, что обусловлено запросом на экологически чистое производство. Например, используются PLA (полимолочная кислота) и материалы на базе древесных волокон, которые позволяют создавать биоразлагаемые изделия.

Также широко внедряются интеллектуальные системы контроля, использующие датчики давления и температуры в режиме реального времени, интегрированные с системами аналитики. Это позволяет не только контролировать качество, но и предсказывать износ оборудования и оптимизировать циклы производства.

В производстве и поставках наблюдается рост использования 3D-печатных вставок для создания сложных пресс-форм с каналами охлаждения, что сокращает время и стоимость изготовления инструментов.

Наконец, особое внимание уделяется уменьшению потребления энергии и снижению отходов, что не только снижает издержки, но и соответствует требованиям устойчивого развития на мировом рынке.

Статистические данные показывают, что компании, инвестирующие в автоматизацию и инновационные материалы, повышают производительность на 15–30% и сокращают дефекты более чем вдвое.

Все перечисленные тренды находят своё отражение в практике предприятий, занимающихся производством и поставками пластиковых изделий, что делает литьё под давлением ещё более востребованным и перспективным.

Литье пластмасс под давлением — это многофункциональная и высокопроизводительная технология, которая при грамотном применении позволяет создавать качественные и экономически выгодные изделия. Понимание всех аспектов процесса способствует принятию правильных решений при выборе оборудования, сырья и стратегий производства.

В сфере производства и поставок пластиковых изделий данный метод остаётся одной из базовых технологий, обеспечивающих конкурентоспособность и инновационность продукции.

Вопросы и ответы

Какие ограничения существуют по размерам изделий, изготавливаемых методом литья под давлением?

Размеры изделий ограничены максимально допустимыми габаритами пресс-формы и силой запирания литьевого оборудования. Обычно это изделия длиной до 1 метра, но для очень крупных деталей применяют специальные станки с усиленной конструкцией.

Можно ли использовать переработанный пластик в литье под давлением?

Да, переработанные материалы часто применяются, но их доля обычно ограничена (до 30-50%), чтобы не ухудшать технические характеристики изделий. Важно контролировать качество гранул перед переработкой.

Какие меры принимаются для сокращения времени цикла литья?

Использование оптимальных систем охлаждения пресс-форм, применение быстрозатвердевающих материалов и автоматизация съёма изделий позволяют значительно сократить время цикла.

Что влияет на стоимость изготовления пресс-формы?

Сложность геометрии изделия, материал формы, наличие встроенных систем охлаждения и качество обработки поверхности влияют на стоимость. Простой многоразовый пресс обойдётся значительно дешевле сложного многоэлементного инструмента с требованием высокой точности.