Контроль качества входящего сырья является одним из ключевых элементов производственного процесса и существенно влияет на конечное качество продукции. В условиях современного рынка, где требования к безопасности, надежности и экологичности продукции постоянно растут, эффективная система проверки сырья становится необходимостью. Процедуры контроля качества позволяют выявить несоответствия, минимизировать риски и предотвратить возможные перебои в производстве, сохраняя репутацию компании и удовлетворение клиентов.

Производственные предприятия, особенно в сфере машиностроения, пищевой промышленности, химического и фармацевтического производства, сталкиваются с огромным потоком материалов и комплектующих от различных поставщиков. Согласно исследованиям, до 40% брака на производстве связано с дефектами во входящем сырье. Поэтому тщательный контроль сырья является не просто формальностью, а стратегически важным этапом, гарантирующим качество и конкурентоспособность продукции.

Система контроля качества входящего сырья может варьироваться в зависимости от специфики предприятия, но существует ряд общепринятых этапов, которые обеспечивают комплексную проверку и анализ сырья. В этой статье подробно рассмотрим каждый этап контроля, их значение и методы проведения, а также приведем практические рекомендации, полезные для компаний, занимающихся производством и поставками.

Проверка документации и сопроводительных документов

Первым и важнейшим этапом контроля качества входящего сырья является анализ документации, сопровождающей каждую партию. К таким документам относятся сертификаты соответствия, паспорта качества, протоколы испытаний, накладные и транспортные документы. Их проверка позволяет убедиться в легальности происхождения сырья, подтверждении его свойств и соответствии установленным требованиям.

Очень часто ошибки на данном этапе приводят к тому, что продукция с дефектным сырьем попадает в производство, что может повлечь серьезные убытки. По статистике многих предприятий, правильная проверка документов снижает риск брака более чем на 30%.

В рамках проверки документов специалисты оценивают достоверность информации, сверяют параметры заявленные производителем и требования технических условий предприятия, а также проверяют срок действия сертификатов. Также важно убедиться, что сырье соответствует нормативам по безопасности и экологическим стандартам.

Пример: Компания, занимающаяся поставками металлических комплектующих, при получении партии оценивает не только марку стали, но и сертификаты соответствия ГОСТ, подтверждающие соответствие характеристик физико-химическому анализу. Отсутствие или несоответствие документов является основанием для отклонения партии на стадии приемки.

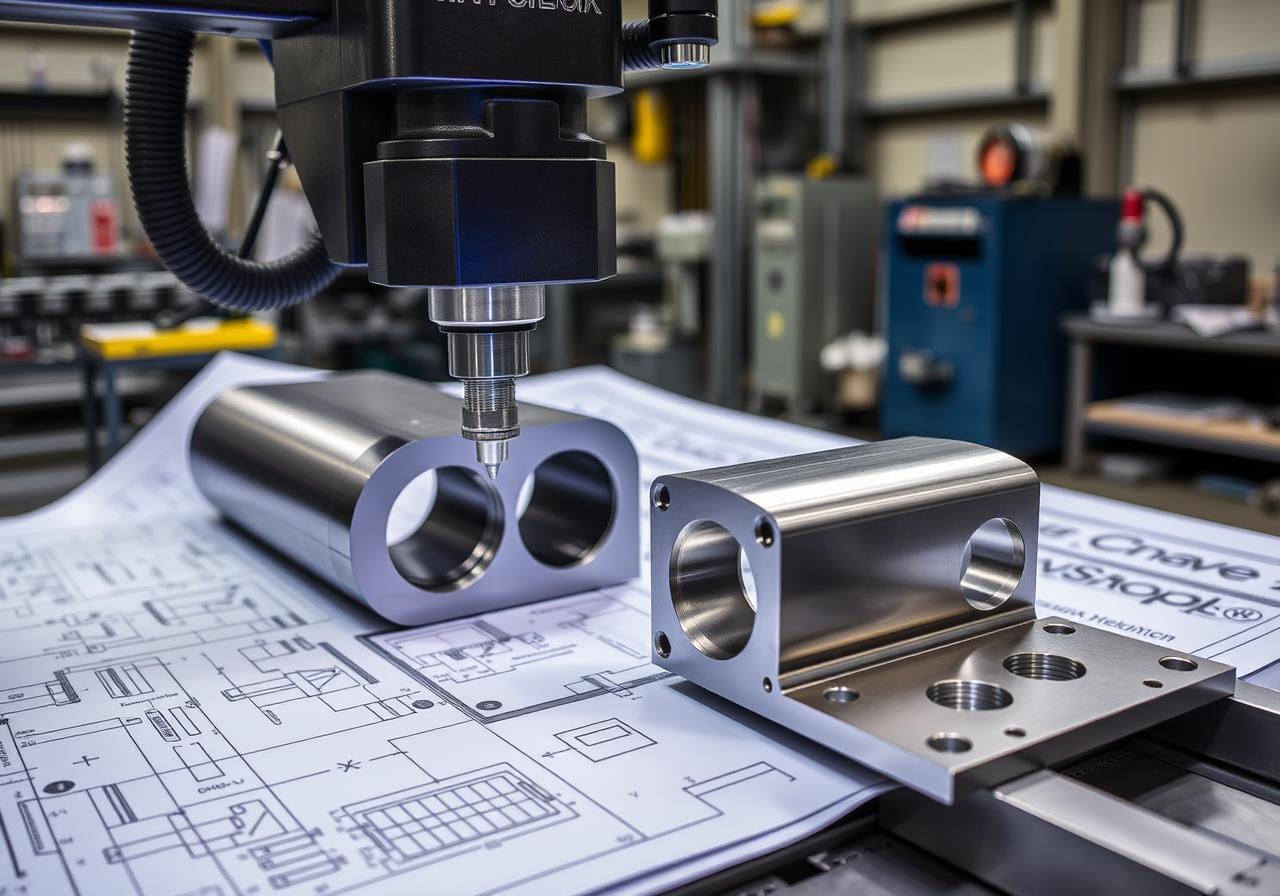

Визуальный осмотр и первичный отбор проб

После проверки документации следующей задачей является визуальный осмотр сырья. На данном этапе оценивается внешний вид, упаковка, наличие повреждений, загрязнений, деформаций и прочих признаков, которые могут указывать на несоответствие или дефекты продукции.

Визуальный анализ является сравнительно простым и быстрым, но при этом позволяет оперативно выявить явные нарушения. Иногда уже на этом этапе забракованная партия отклоняется без дальнейшего глубокого тестирования, что экономит ресурсы предприятия.

Далее производится отбор проб, которые должны представлять всю партию максимально равномерно и достоверно. Отбор – очень важный этап, так как от качества и правильности выбора проб зависит точность всех последующих анализов и испытаний.

При отборе проб используются специальные методики, например, случайный или стратифицированный отбор. На крупных производствах отбор ведется в соответствии с нормативными документами, которые регламентируют количество и объем проб в зависимости от размера партии и вида сырья.

Пример: В пищевой промышленности сырье – зерно или мука – визуально проверяют на наличие посторонних примесей, плесени, влаги, после чего берут пробы с нескольких мест партии для лабораторного анализа.

Лабораторные испытания и анализы

Ключевым этапом контроля качества входящего сырья является проведение лабораторных испытаний, которые направлены на оценку химических, физических, биологических и механических характеристик материала. В зависимости от типа сырья, используются различные методы тестирования.

Например, для металлопродукции проводится металлокомбинатный анализ, измерение твердости, ультразвуковое исследование на наличие дефектов. В пищевой промышленности – определение влаги, протеинов, кислотности, а также микробиологический анализ.

Статистика показывает, что использование современных лабораторных методов позволяет выявлять до 95% скрытых дефектов сырья, недоступных для визуального осмотра. Это значительно повышает качество готовой продукции и снижает уровень брака в процессе производства.

Для повышения надежности результатов лабораторных анализов предприятия все чаще внедряют системы менеджмента качества, такие как ISO 9001 и отраслевые стандарты. Автоматизация лабораторных процессов, периодическая калибровка оборудования и обучение персонала являются обязательными условиями обеспечения точности.

Пример: На химическом заводе при получении партии реагентов проводится спектрометрический анализ для проверки состава, а также токсикологические тесты для подтверждения безопасности материала.

Принятие решения и оформление результатов контроля

На основании данных, полученных в ходе предыдущих этапов, формируется заключение о соответствии партии входящего сырья установленным требованиям. Если сырье соответствует нормам, оно принимается к производству с оформлением соответствующих актов и записей в системе контроля качества.

В случае выявления несоответствий замеряется степень отклонения, и принимается решение о возможности доработки, возврате поставщику либо списании материала. Все эти процедуры должны быть документированы для обеспечения прозрачности и ответственности.

Практика показывает, что более 20% проблем с качеством продукции связаны с несвоевременным или некачественным оформлением и анализом результатов контроля сырья. Поэтому важно, чтобы этот этап был организован четко и системно.

Кроме того, современное производство использует специализированные программные решения для ведения базы данных по качеству сырья, что позволяет оперативно анализировать информацию, отслеживать тенденции и выявлять потенциальные риски.

Пример: При обнаружении в партии пластика повышенного уровня примесей предприятие оформляет рекламацию поставщику, сопровождая ее протоколами испытаний и фотоматериалами. Это позволяет добиться возврата товара или его замены.

Организация взаимодействия с поставщиками и постоянное совершенствование контроля

Важной составляющей системы контроля качества входящего сырья является налаживание постоянного взаимодействия с поставщиками. Эффективный диалог и взаимное понимание требований позволяют минимизировать риски поставок низкокачественного материала.

Компании внедряют программы оценки и аудита поставщиков, вводят критерии отбора и мониторинга их деятельности. Регулярный обмен информацией о качестве сырья и совместная работа над улучшением процессов поставок повышают доверие и снижают вероятные дефекты.

Многие предприятия используют принципы бережливого производства (Lean) и шесть сигм (Six Sigma) для оптимизации контроля качества, что позволяет системно снижать вариативность и уровень брака.

Кроме того, важным аспектом является обучение и мотивация сотрудников, ответственных за контроль сырья, что обеспечивает более качественное проведение процедур и своевременное выявление проблем.

Пример: Автопроизводитель проводит ежегодные аудиты поставщиков комплектующих, совместно разрабатывает планы улучшения качества и проводит тренинги по стандартам контроля, что положительно сказывается на конечном качестве автомобилей.

Современные технологии и инновации в контроле качества входящего сырья

Рынок производства и поставок активно развивается, и на смену традиционным методам контроля приходят инновационные технологии. Среди них – автоматизированные системы визуального осмотра с использованием искусственного интеллекта, онлайн-лаборатории, методы неразрушающего контроля, блокчейн для прозрачности цепочек поставок.

Использование цифровых технологий позволяет значительно повысить скорость и точность проверки, снизить человеческий фактор и затраты, а также повысить уровень доверия между участниками производственно-логистической цепочки.

По оценкам экспертов, внедрение таких инноваций может сократить время контроля сырья до 50% и уменьшить количество ошибок на 75%. Это особенно актуально для предприятий с большими объемами поставляемого материала и жесткими требованиями к качеству.

Внедрение IoT-датчиков и систем мониторинга состояния сырья в реальном времени помогает улучшить планирование производства и своевременно выявлять отклонения, обеспечивая непрерывность технологического процесса.

Пример: Фармацевтический завод использует автоматизированные камеры и системы анализа изображения для проверки внешнего вида и упаковки лекарственного сырья, что позволяет мгновенно обнаруживать дефекты и ускорять процесс приемки.

Роль подготовки и метода отбора персонала для контроля качества

Значение квалификации и профессионализма специалистов, занимающихся контролем качества сырья, невозможно переоценить. Даже самые точные приборы и передовые технологии не гарантируют успех без компетентного оператора и аналитика.

Производственные предприятия уделяют внимание не только техническому оснащению, но и обучению сотрудников, разработке регламентов, проведению сертификации и регулярных аттестаций. Это обеспечивает соблюдение стандартов, правильное проведение испытаний и принятие обоснованных решений.

Кадровая политика включает в себя обучение новым методам анализа, правилам безопасности, а также формированию ответственности и культуры качества. Современные фирмы внедряют системы мотивации, стимулирующие улучшение качества работы.

Пример: Компания по переработке древесины проводит ежеквартальные тренинги по современным методам контроля влажности и механических свойств материала, что позволяет повысить качество продукции и снизить процент возвратов.

Таким образом, подготовка кадров становится неотъемлемой частью общей системы качества на предприятии.

Контроль качества входящего сырья – это многоступенчатый, комплексный процесс, который требует внимания к деталям, профессионализма и внедрения современных технологий. Каждый этап – от проверки документов до лабораторных испытаний и взаимодействия с поставщиками – играет свою роль в обеспечении стабильности и высокого уровня продукции.

Без эффективного контроля сырья невозможно достичь стандартов надежности и безопасности, которые сегодня предъявляются к продукции на внутреннем и мировом рынках. Инвестиции в улучшение процедур контроля окупаются за счет уменьшения брака, повышения производительности и укрепления деловой репутации компании.

Почему так важна проверка документации при приемке сырья?

Без корректной и полной документации невозможно подтвердить соответствие сырья необходимым стандартам и требованиям, что увеличивает риск использования непригодных материалов в производстве.

Какие современные технологии применяются для контроля качества входящего сырья?

Используются системы автоматизированного визуального контроля с ИИ, неразрушающие методы анализа, онлайн-лаборатории и блокчейн для отслеживания происхождения и состояния сырья.

Какова роль периода обучения персонала в системе контроля качества?

Подготовка и повышение квалификации специалистов обеспечивают правильное проведение процедур контроля и минимизацию ошибок, что непосредственно влияет на общий уровень качества сырья.

Нужно ли оформлять результаты контроля и почему?

Да, оформление результатов контроля необходимо для документального подтверждения качества сырья, принятия решений и возможности проведения анализа и аудитов в будущем.