В современном производстве качество конечного продукта во многом зависит от сырья, поступающего на предприятие. Входной контроль качества сырья — одна из ключевых стадий, обеспечивающих стабильность и безопасность производственного процесса. Невыполнение строгого контроля на этом этапе способно привести к браку, убыткам и ухудшению репутации компании. Поэтому для предприятий, занимающихся производством и поставками, грамотно организованный входной контроль сырья — необходимость, а не опция.

Роль входного контроля качества сырья в производственном цикле

Входной контроль качества сырья — это систематическая проверка и анализ материалов, поступающих на производство, до их использования в технологическом процессе. Его основная задача — убедиться, что сырье соответствует установленным требованиям и стандартам, исключить возможность попадания дефектной или некачественной продукции на следующие этапы производства.

Без должного входного контроля повышается риск выхода из строя оборудования, появления брака и даже срыва сроков выпуска готовой продукции. Согласно исследованию Ассоциации производителей, более 45% всех производственных браков связано именно с использованием некачественного сырья.

Организация такого контроля помогает выявить несоответствия на ранних стадиях, что позволяет оперативно реагировать на проблемы: от отказа от поставки до корректировки рецептуры или технологии.

Кроме того, входной контроль является элементом системы управления качеством, необходимым для соблюдения нормативных требований и стандартов международного уровня, таких как ISO 9001. Для компаний, ориентированных на экспорт и сотрудничество с крупными заказчиками, это часто обязательное условие.

Основные этапы организации входного контроля сырья

Планирование и реализация входного контроля включает несколько важных этапов, каждый из которых требует тщательной проработки и оснащения соответствующими инструментами.

Первым шагом является разработка нормативных документов и технических условий на сырьё, которые должны определять параметры, на которые ориентируется контроль. Они включают требования по качеству, безопасности, упаковке, маркировке и сопроводительной документации.

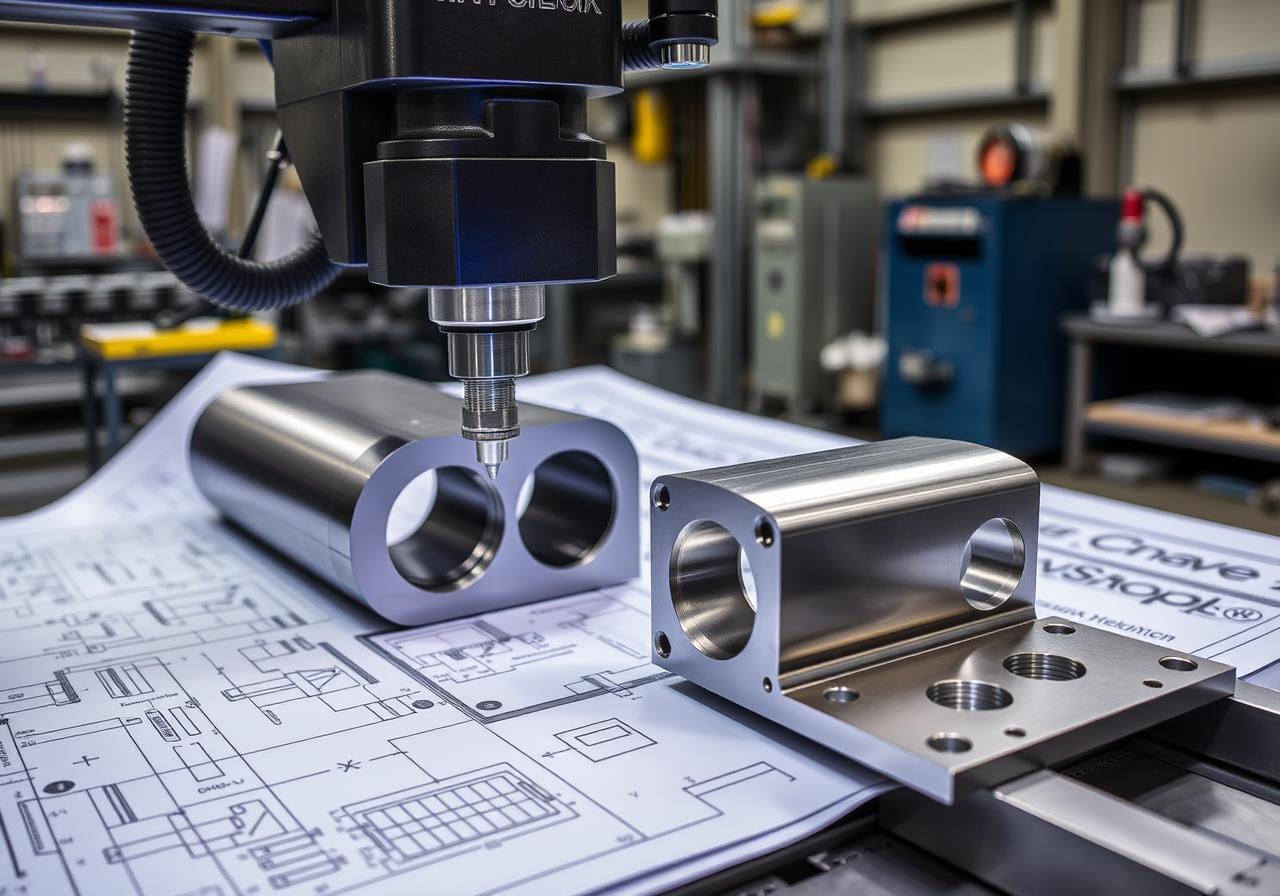

Далее организуется приемка сырья: сотрудники ответственные за контроль должны иметь четкие инструкции о внешнем осмотре, проверке сопроводительных документов (сертификатов, протоколов лабораторных испытаний), а также о проведении первичных измерений и отбора образцов для более глубокой аналитики.

Третий этап — лабораторный контроль, включающий проведение различных тестов и анализов с использованием современного оборудования. Частота и объемы исследований зависят от критичности материала для производства и ранее накопленной статистики по качеству поставок.

Заключительным этапом является оформление результатов контроля и принятие решения о соответствии сырья требованиям. В случае выявления отклонений запускается процедура рекламации поставщика, а также при необходимости корректировки внутренних технологий.

Методы и инструменты входного контроля сырья

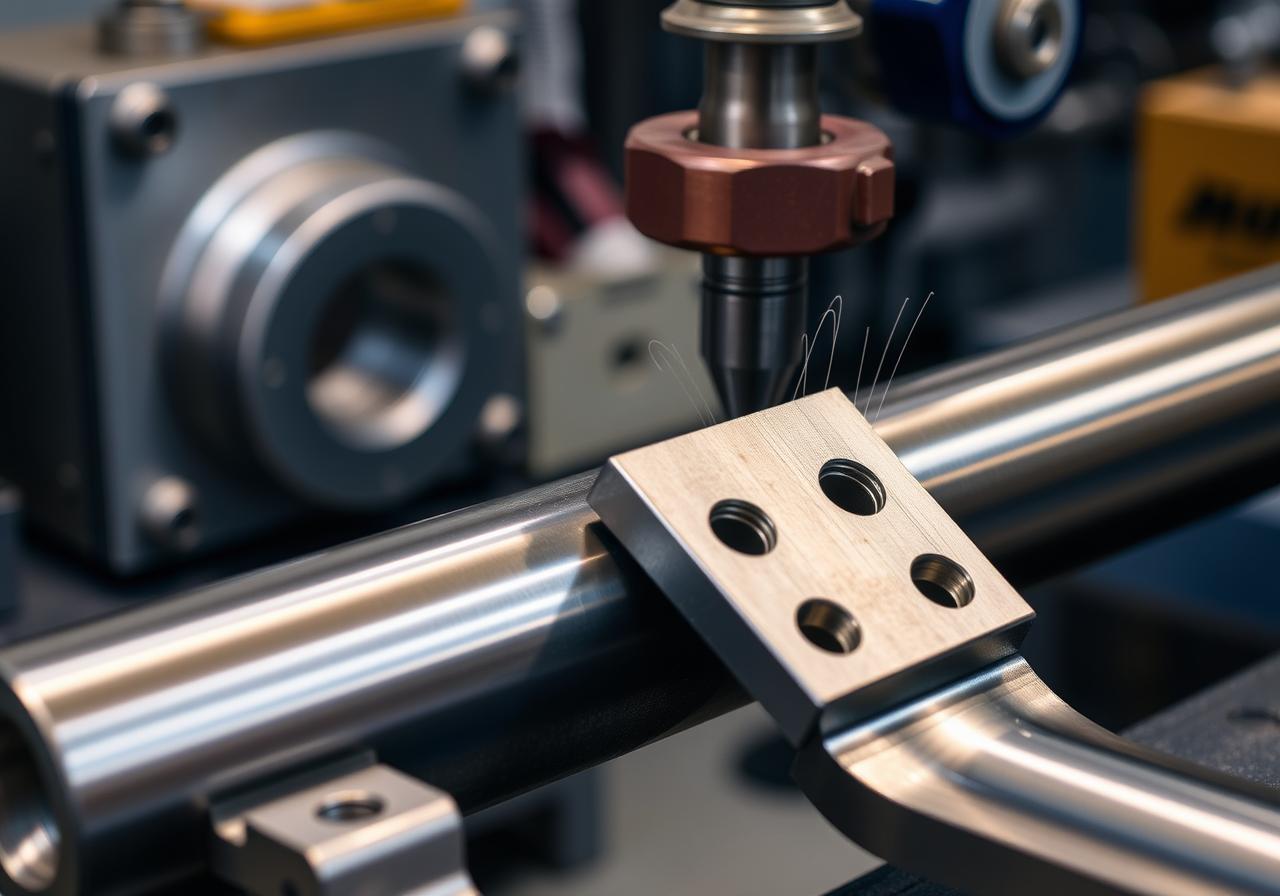

В зависимости от типа и свойств сырья используются различные методы контроля: визуальный осмотр, инструментальные измерения, химический и микробиологический анализ, лабораторные испытания на прочность, влажность, состав и другие показатели.

Например, для контроля металлического сырья применяются методы спектрального анализа, ультразвуковой дефектоскопии, измерения твердости по Виккерсу или Брюнелю. Важно, что современные приборы позволяют проводить диагностику непосредственно на складах, что значительно ускоряет процесс приемки.

Для химического сырья широко используются методы хроматографии, масс-спектрометрии, а также классические методы титрования и определения кислотности. В случаях с полимерными материалами оценивают молекулярную массу, вязкость и другие критически важные показатели.

Помимо технических средств, важным элементом является квалификация и компетенции персонала, выполняющего контроль. Регулярное обучение и сертификация специалистов повышает точность и надежность результатов.

Критерии оценки качества сырья и стандартизация

Для того чтобы входной контроль стал эффективным, необходимо иметь четкие и прозрачные критерии оценки качества, определяемые нормативными документами и отраслевыми стандартами. Они могут включать физико-химические параметры, показатели безопасности, эстетические характеристики.

Например, при поставке зернового сырья важны показатели влажности, чистоты, наличие вредителей и сортовые характеристики. Для химических компонентов — чистота, наличие примесей, сезонная изменчивость состава. Для металлов — химический состав, цельность, механические свойства.

Стандартизация этих критериев помогает унифицировать процесс контроля и облегчает взаимодействие с поставщиками. Многие компании вырабатывают собственные технические условия, которые дополняют или ужесточают требования национальных стандартов, обеспечивая конкурентоспособность продукции.

Кроме того, стандартизация облегчает автоматизацию процессов контроля качества и интеграцию с корпоративными информационными системами, что значительно снижает риск ошибок.

Организация взаимодействия с поставщиками

Эффективный входной контроль сырья невозможен без тесного сотрудничества с поставщиками. Важно выстраивать прозрачные коммуникации и поддерживать постоянный диалог для своевременного решения вопросов качества и логистики.

Оптимальная практика — заключение договоров, предусматривающих обязательство поставщиков соблюдать спецификации, регулярно предоставлять сертификаты качества и проходить аудиты. Это создает дополнительную гарантию качества еще до поступления сырья на предприятие.

Регулярный мониторинг и оценка поставщиков по итогам входного контроля позволяют формировать рейтинги, стимулируя их к повышению стандартов качества. Совместные мероприятия, такие как тренинги и технические консультации, способствуют улучшению понимания требований и снижению числа дефектных партий.

Разработка системы мотивации и штрафов также помогает обеспечить ответственность и улучшить качество поставляемой продукции.

Примеры внедрения систем входного контроля в производстве

На практике входной контроль реализуется по-разному в зависимости от отрасли и масштаба производства. Рассмотрим несколько примеров.

В пищевой промышленности крупный завод по переработке масла внедрил автоматизированную систему контроля влажности и примесей в зерне, что позволило снизить долю брака на 30% и сократить время приемки сырья на 25%.

Металлургический комбинат использует цифровой журнал с фотографированием партий сырья и протоколами испытаний, что обеспечивает легкий доступ к информации и ускоряет принятие управленческих решений.

На химическом предприятии организован специализированный лабораторный блок с высококвалифицированными аналитиками и современным оборудованием, что позволило повысить точность контроля и минимизировать перебои в производстве, связанные с качеством сырья.

Типичные ошибки и рекомендации по их предотвращению

Несмотря на очевидную важность, многие компании допускают ошибки при организации входного контроля сырья.

Часто встречающиеся проблемы — отсутствие четких критериев качества, недостаточное обучение персонала, низкая автоматизация и слабая документированность процедур. Это приводит к неоднозначности результатов, увеличению человеческого фактора и потере времени.

Другая распространенная ошибка — недостаточное внимание к взаимодействию с поставщиками. Отсутствие систематической оценки и обратной связи снижает мотивацию поставщиков и увеличивает риски повторных поставок некачественного сырья.

Рекомендуется внедрять комплексный подход, включающий разработку единых стандартов, использование современных инструментов контроля, регулярное обучение сотрудников и выстраивание партнерских отношений с поставщиками.

Влияние входного контроля на экономическую эффективность производства

Организованный и эффективный входной контроль сырья положительно сказывается на всем производственном процессе и, как следствие, на экономике предприятия.

Сокращение брака снижает затраты на переработку, утилизацию и возвраты продукции. Повышается производительность труда, поскольку минимизируются простои оборудования и повторные переработки.

По данным аналитического отчета одного крупного производителя напитков, внедрение комплекса мер по входному контролю позволило в течение года сэкономить до 12% бюджета на закупку переработки и повысить общую рентабельность производства.

Также грамотный контроль помогает укрепить доверие клиентов и расширить возможности на рынке, что напрямую связано с увеличением доходов компании.

Перспективы развития систем входного контроля сырья

Технологии и стандарты в области контроля качества сырья продолжают быстро развиваться. Одним из перспективных направлений является интеграция цифровых технологий, таких как интернет вещей (IoT), искусственный интеллект и большие данные.

С помощью сенсорных систем и автоматизированных анализаторов можно в режиме реального времени мониторить параметры сырья, выявлять отклонения и оперативно корректировать процесс приема.

Применение методов машинного обучения позволяет прогнозировать качество партий и выявлять скрытые закономерности, что повышает точность контроля и сокращает затраты на лабораторные исследования.

Кроме технологических инноваций, развивается и нормативно-правовая база, подталкивающая компании к совершенствованию систем качества. В ближайшем будущем ожидается повышение требований к прозрачности поставок и ответственности производителей за всю цепочку создания продукта.

| Показатель | До внедрения | После внедрения | Изменение, % |

|---|---|---|---|

| Доля брака, % | 8,5 | 3,2 | -62 |

| Время приемки партии, часы | 5,4 | 3,1 | -43 |

| Затраты на переработку и утилизацию (в тыс. грн) | 150 | 95 | -37 |

| Уровень удовлетворенности клиентов, баллы | 7,2 | 8,9 | +23 |

Входной контроль качества сырья — это не только техническая необходимость, но и стратегический инструмент повышения конкурентоспособности производителя. Благодаря системному подходу к оценке и управлению качеством сырья компании могут значительно повысить эффективность работы, снизить риски и улучшить репутацию на рынке.

Инвестиции в современные методы контроля и квалификацию персонала окупаются за счет снижения убытков и роста производительности. В условиях жесткой конкуренции и усложняющихся требований потребителей грамотная организация входного контроля становится одним из основных факторов успеха в производстве и поставках.

- Какие стандарты регулируют входной контроль сырья?

Наиболее распространенным является ISO 9001, а также отраслевые стандарты и национальные регламенты, которые определяют требования к качеству и безопасности сырья.

- Что делать, если поставщик постоянно присылает некачественное сырье?

Необходимо инициировать процедуру рекламации, пересмотреть условия договора, возможно, ограничить работу с данным поставщиком или провести совместный аудит и обучение.

- Можно ли автоматизировать входной контроль?

Да, современные предприятия все активнее используют датчики, сканеры и программное обеспечение для ускорения и повышения точности контроля.

- Как часто нужно проводить пересмотр критериев качества?

Рекомендуется пересматривать критерии минимум раз в год или при изменении технологических процессов и требований рынка.