В современном производстве контроль качества сырья и материалов – это не просто формальность, а важнейший этап, от которого напрямую зависит конечный результат и репутация компании. Особенно в индустрии производства и поставок, где несоответствие стандартам может привести к серьезным убыткам, задержкам и потерям клиентов. В статье разберем ключевые моменты входного контроля качества сырья и материалов: почему это нужно, как организовать процесс, какие методы и стандарты применяются, а также приведем примеры реальных ситуаций из практики.

Значение входного контроля качества в производственной цепочке

Входной контроль качества (ВКК) – это первый и самый ответственный этап проверки поступающего сырья и материалов на соответствие заданным требованиям. От того, насколько тщательно он проведен, зависит эффективность последующих производственных процессов и качество выпускаемой продукции.

Если допустить брак на входе, то исправление проблем на более поздних этапах обойдется значительно дороже. Статистика показывает, что устранение дефектов после производства стоит в 5–10 раз дороже, чем их предотвращение при входном контроле. Кроме того, использование некачественного сырья приводит к простою оборудования, рекламациям со стороны клиентов и потере деловой репутации.

На практике компании с налаженным входным контролем фиксируют снижение процента брака готовой продукции на 20–30%, что значительно экономит ресурсы. Для предприятий, работающих с крупными объемами поставок, это означает миллионы рублей экономии в год.

Основные цели и задачи входного контроля качества

Главная цель ВКК – не допустить к производству некачественное сырье и материалы. Для этого ставятся конкретные задачи:

- Проверка соответствия документов качества (сертификатов, паспортов, протоколов испытаний).

- Визуальный осмотр и измерения параметров партии.

- Проведение физико-химических и механических испытаний образцов.

- Обеспечение отслеживаемости и маркировки всех партий.

- Формирование отчетной документации и внесение данных в информационные системы.

Эти задачи направлены на минимизацию риска использования бракованных или несертифицированных материалов, что особенно критично при производстве продукции с высокими требованиями к безопасности и стандартам.

Кроме того, ВКК помогает выявить системные проблемы у поставщиков и вовремя их устранить, налаживая качественное взаимодействие в цепочке поставок.

Организация процесса входного контроля на предприятии

Организация эффективного ВКК начинается с создания специализированного отдела или выделения ответственных сотрудников в рамках отдела контроля качества. Далее следует определить четкую процедуру приема материалов, включающую:

- Регистрацию поступающих партий в журнале приема;

- Проверку комплектности и состояния упаковки;

- Сверку с накладными и сопроводительными документами;

- Отбор проб для проведения испытаний;

- Классификацию и маркировку проходящих проверки партий;

- Оформление заключений и уведомление подразделений производства.

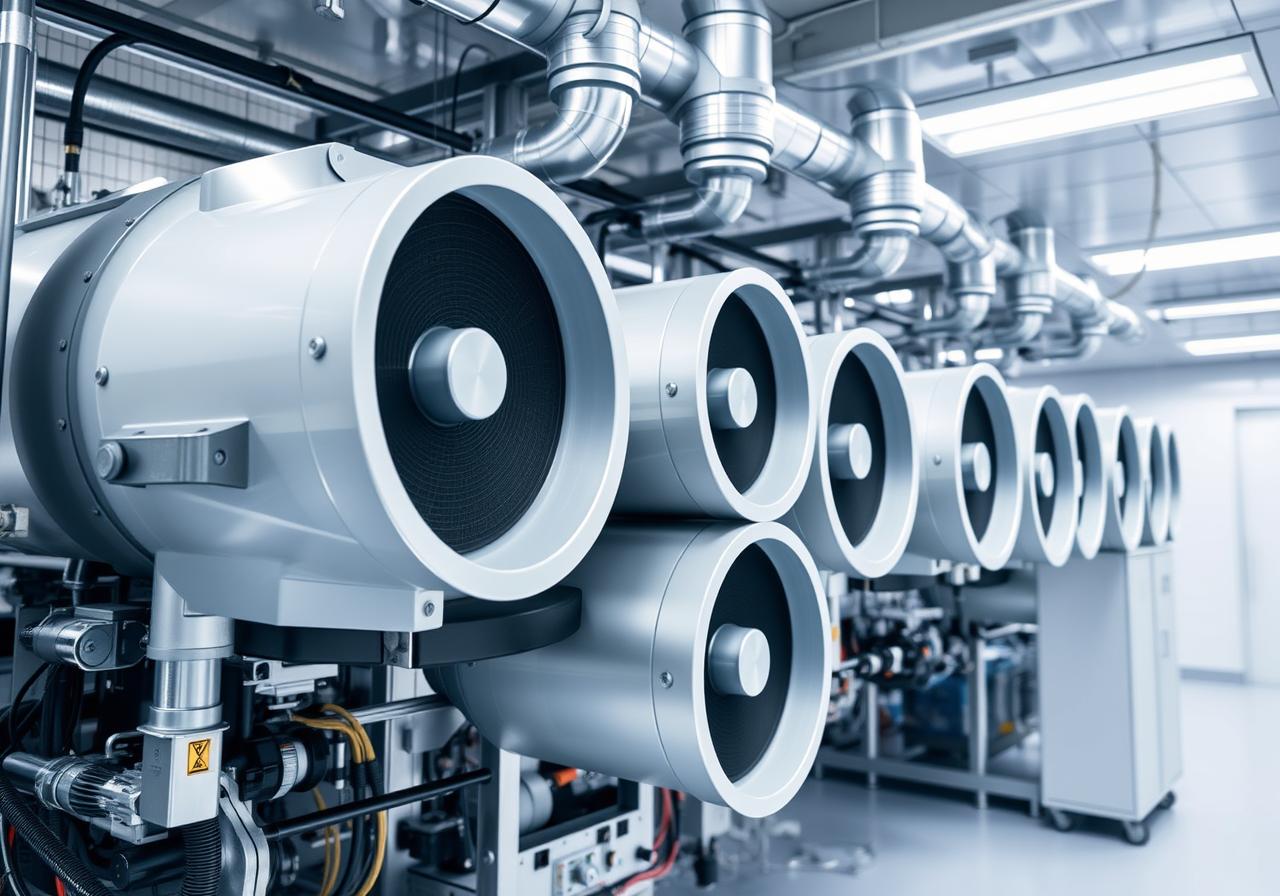

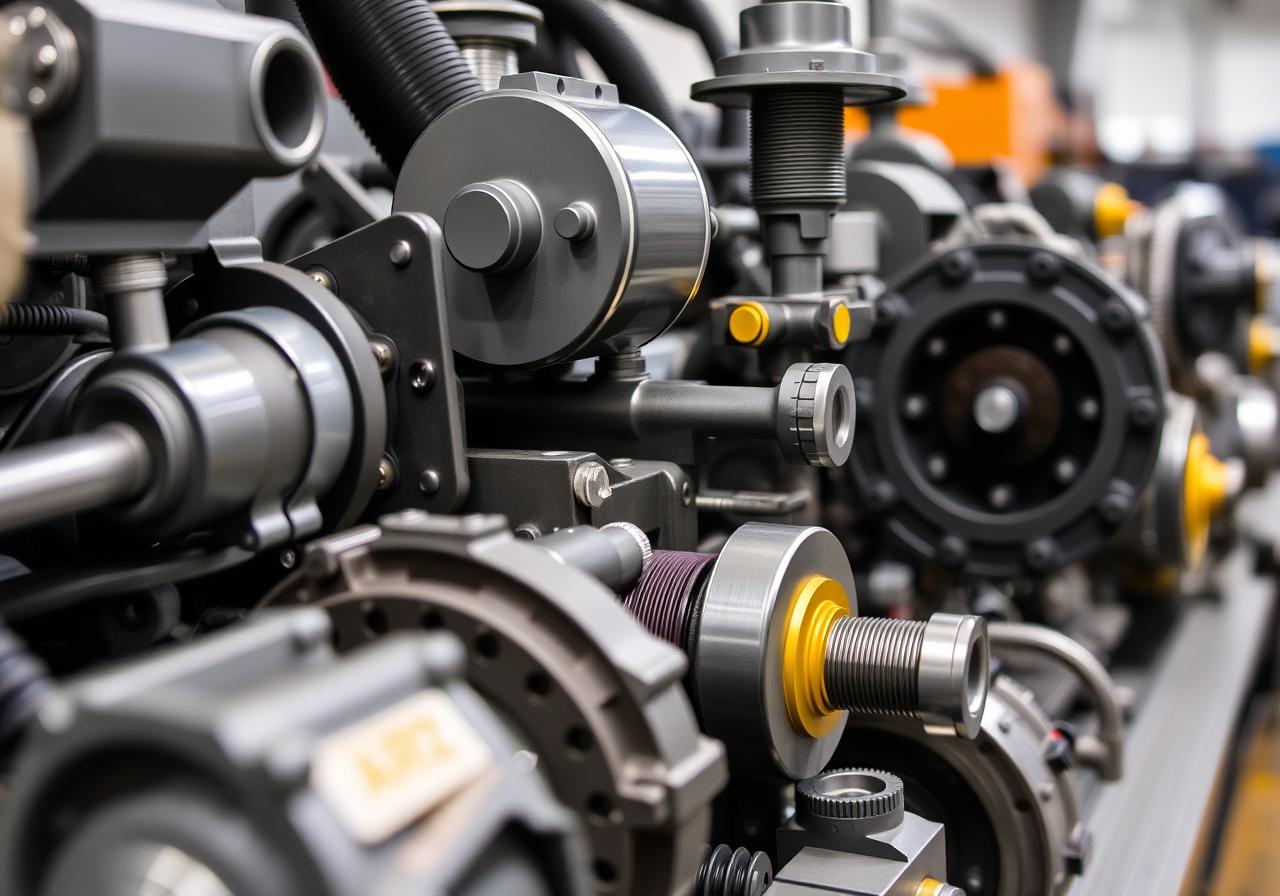

Для повышения эффективности используется специальное оборудование: эталонные меры, аналитические приборы, измерительные инструменты. В крупных компаниях эффективно внедрение систем автоматизации контроля и учета, что сокращает ручной труд и риск ошибок.

Весь процесс должен основываться на стандартах компании и нормативных документах (ГОСТ, ISO), чтобы обеспечить единый подход и прозрачность действий.

Методы и инструменты контроля качества сырья

Для выявления дефектов и несоответствий применяются различные методы.

К основным относят:

- Визуальный контроль – самый быстрый и дешевый метод, позволяющий выявить повреждения упаковки, загрязнения, расслоения и прочие очевидные дефекты;

- Измерительный контроль – замеры геометрических размеров, массы, плотности с применением штангенциркулей, весов, микрометров;

- Лабораторные испытания – химический анализ состава, определение влажности, кислотности, содержания примесей;

- Механические испытания – определение прочности, твердости, упругости, важных для материалов, подвергаемых нагрузкам;

- Испытания специальных свойств – например, электропроводность, термостойкость, горючесть в зависимости от требований отрасли.

Внедрение комплексного подхода с использованием нескольких методов позволяет получить объективную картину соответствия сырья и принимать только качественные партии.

Роль нормативных документов и стандартов в контроле качества

Без опоры на стандарты и регламенты невозможно поддерживать системный подход к качеству сырья. Основу составляют национальные стандарты ГОСТ, отраслевые технические регламенты, международные стандарты ISO, ASTM.

Каждый тип сырья и материалов сопровождается определенной документацией, которая устанавливает требования к показателям качества, методам испытаний, условиям хранения и транспортировки. Например, для металлов это может быть ГОСТ на химический состав и механические свойства, для химических компонентов – стандарты по степени чистоты и влажности.

Исполнение требований стандартов обеспечивает:

- Гарантию поставщику и производителю, что материал соответствует международным и внутренним нормам;

- Упрощение процедуры приемки и сертификации;

- Уменьшение рисков повреждений оборудования и брака продукции;

- Прозрачность контроля и возможность аудита.

При нарушении нормативных требований поступающая партия, как правило, отклоняется или отправляется на доработку/возврат поставщику.

Взаимодействие с поставщиками: стратегия по улучшению качества сырья

Контроль качества сырья невозможен без тесного взаимодействия с поставщиками. Оптимальная схема предусматривает не только приемочные испытания, но и систему оценки качества и постоянного мониторинга поставщиков.

Компании внедряют такие механизмы, как:

- Регулярные аудиты производства поставщика;

- Разработка KPI по качеству сырья и материалов с возможностью корректирующих мер;

- Обратная связь с четким указанием недостатков и необходимых улучшений;

- Заключение долгосрочных договоров с лучшими поставщиками с особенными условиями и бонусами;

- Совместные проекты по оптимизации процессов производства материалов с целью повышения качества.

Такая стратегия помогает уменьшить количество проблемных партий еще на этапе поставщика, снижая нагрузку на собственный входной контроль и экономя время и деньги.

Типичные ошибки и риски при входном контроле, пути их предотвращения

На практике на стадии входного контроля встречаются частые ошибки, которые могут привести к серьезным последствиям:

- Недостаточная проверка документов – прием сырья без полного комплекта сертификатов и отчетов;

- Неправильный отбор проб – не репрезентативные образцы и несоблюдение методики;

- Отсутствие квалификации персонала – ошибки измерений и интерпретации данных;

- Игнорирование стандартов – использование устаревших нормативов или нарушение процедур;

- Низкая автоматизация – ошибки регистрации и складского учета ручным способом.

Для снижения рисков необходимо регулярное обучение сотрудников, запуск внутренних аудитов, внедрение стандартных операционных процедур и применение современного оборудования. Также важна культура качества внутри компании, когда каждый понимает, что от его работы зависит весь производственный результат.

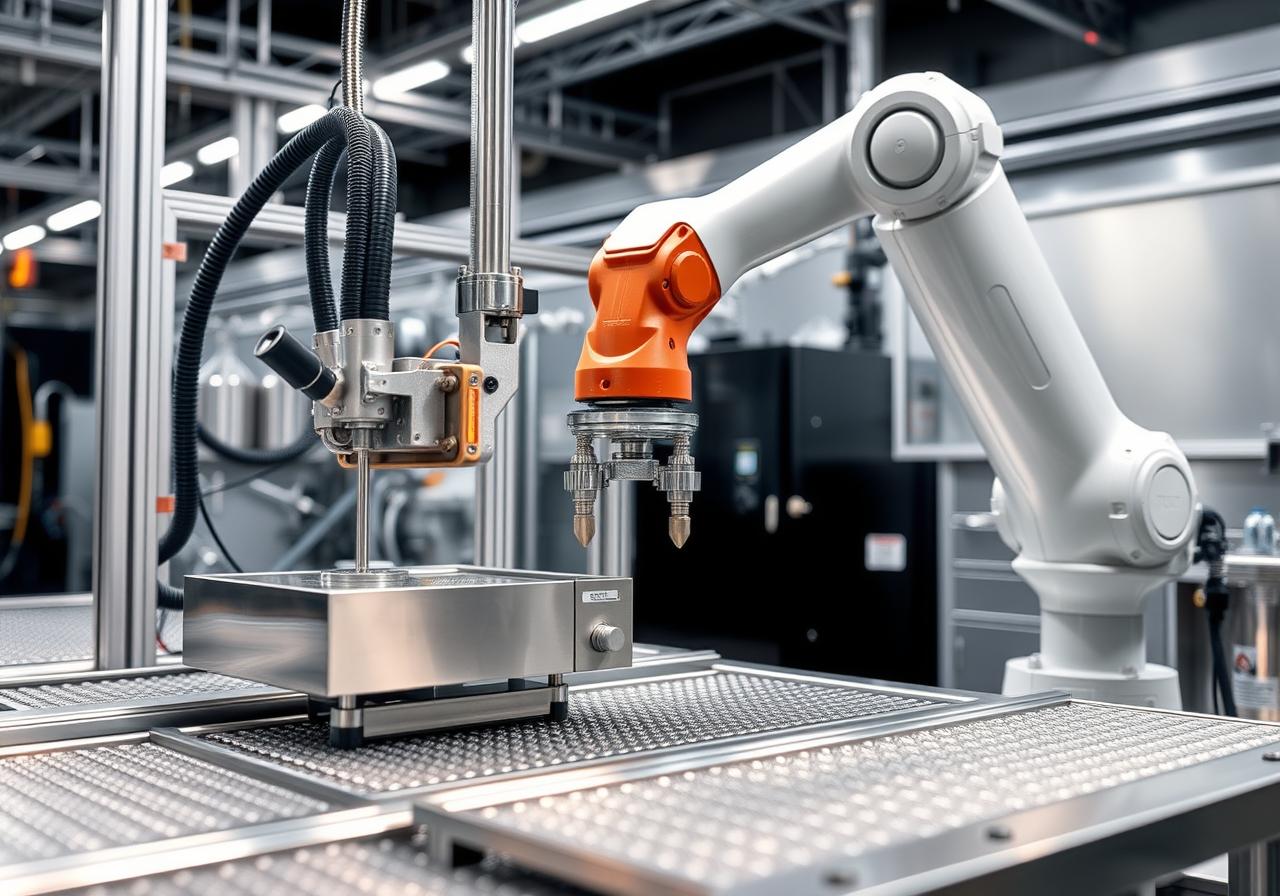

Использование современных технологий в системе входного контроля

В эпоху цифровизации контроль качества сырья и материалов перестает быть «черновой работой». Современные технологии позволяют значительно повысить скорость и точность проверки:

- Системы автоматического сканирования и распознавания штрихкодов и QR-кодов для быстрого учета материалов;

- Использование мобильных приложений для оперативного внесения данных и фотофиксации состояния партий;

- Лабораторные роботы и автоматизированные аналитические приборы для более точного и быстрого анализа;

- Программное обеспечение для планирования и контроля входного контроля, интегрированное с ERP-системами;

- Применение искусственного интеллекта и машинного обучения для прогнозирования дефектов на основе собранных данных.

Внедрение таких технологий позволяет снизить человеческий фактор, ускорить принятие решений и значительно повысить прозрачность качества сырья в производственной цепочке.

Входной контроль качества сырья и материалов — это фундамент, на котором строится успех любого производственного предприятия. Игнорировать этот этап или проводить его спустя рукава — значит ставить под угрозу весь бизнес. Современное производство требует комплексного, стандартизированного, технологичного подхода с учетом требований рынка и нормативов. Только так можно добиться стабильного качества и удержать высокую репутацию на конкурентном рынке производственных и поставочных услуг.

Часто задаваемые вопросы по входному контролю качества

В: Почему нельзя полагаться только на документы от поставщика?

О: Документы могут быть фальсифицированы или не отражать реальное качество партии. Поэтому необходимо дополнительно проводить лабораторные испытания и визуальный осмотр.

В: Какие последствия могут быть при пропуске бракованного сырья?

О: Это приведет к браку готовой продукции, повышенным затратам на переделки, риску рекламаций и ухудшению имиджа компании.

В: Как часто нужно обучать персонал, занимающийся входным контролем?

О: Рекомендуется проводить обучение не реже одного раза в год, а также при внедрении новых технологий и стандартов.

В: Можно ли полностью автоматизировать входной контроль?

О: Полная автоматизация пока остается сложной задачей из-за специфики испытаний, но многие рутинные операции уже сегодня можно автоматизировать с высокой точностью.