Качество продукции – ключевой фактор успеха на рынке промышленного производства и поставок. От надежности и точности изготовления деталей зависит долговечность и эффективность конечных изделий, а также удовлетворенность клиентов. В современных условиях жесткой конкуренции компании не могут позволить себе выпускать продукцию с дефектами: это ведет к убыткам, потере репутации и снижению доли рынка.

Контроль качества на всех этапах изготовления деталей становится незаменимым инструментом обеспечения соответствия продукции заданным параметрам. В этой статье мы подробно рассмотрим основные этапы контроля качества, применяемые на предприятиях производственной сферы, проанализируем методы и технологии, приведем примеры из практики и статистику, подтверждающую эффективность этих мероприятий.

Цель – подчеркнуть, как системный и комплексный подход к контролю позволяет улучшить качество, оптимизировать издержки и повысить конкурентоспособность предприятия.

Подготовительный этап и входной контроль материалов

Качество конечной детали напрямую зависит от качества исходных материалов и комплектующих. Поэтому контроль начинается еще до запуска производственного процесса – на этапе приемки сырья и комплектующих от поставщиков.

На этом этапе проверяется соответствие материала техническим требованиям, нормативам и стандартам. Ключевые параметры – химический состав, физические свойства, отсутствие дефектов, правильные размеры и упаковка. Используются методы лабораторного анализа, визуального осмотра и измерений с помощью инструментов и приборов.

Статистика свидетельствует, что около 30-40% брака в изготовлении деталей возникает именно из-за несоответствующего сырья. Внедрение строгого входного контроля позволяет снизить процент брака на 20-25% и значительно повысить производительность.

Для предприятий, занимающихся поставками, важна также корректность оформления сопроводительной документации, включая сертификаты качества и протоколы испытаний от поставщиков. Это обеспечивает прозрачность всей цепочки поставок и облегчает отслеживание потенциальных проблем.

Пример: на машиностроительном заводе входной контроль металла осуществляется с использованием спектрометров для точного определения состава сплавов и ультразвуковой дефектоскопии для выявления внутренних дефектов. Такой комплексный подход минимизирует риск попадания некачественного материала на обработку.

Операционный контроль и мониторинг производственного процесса

После поступления материалов наступает этап непосредственного изготовления детали – здесь контроль качества становится непрерывным процессом, интегрированным в производство. Операционный контроль позволяет вовремя выявлять отклонения и корректировать технологию.

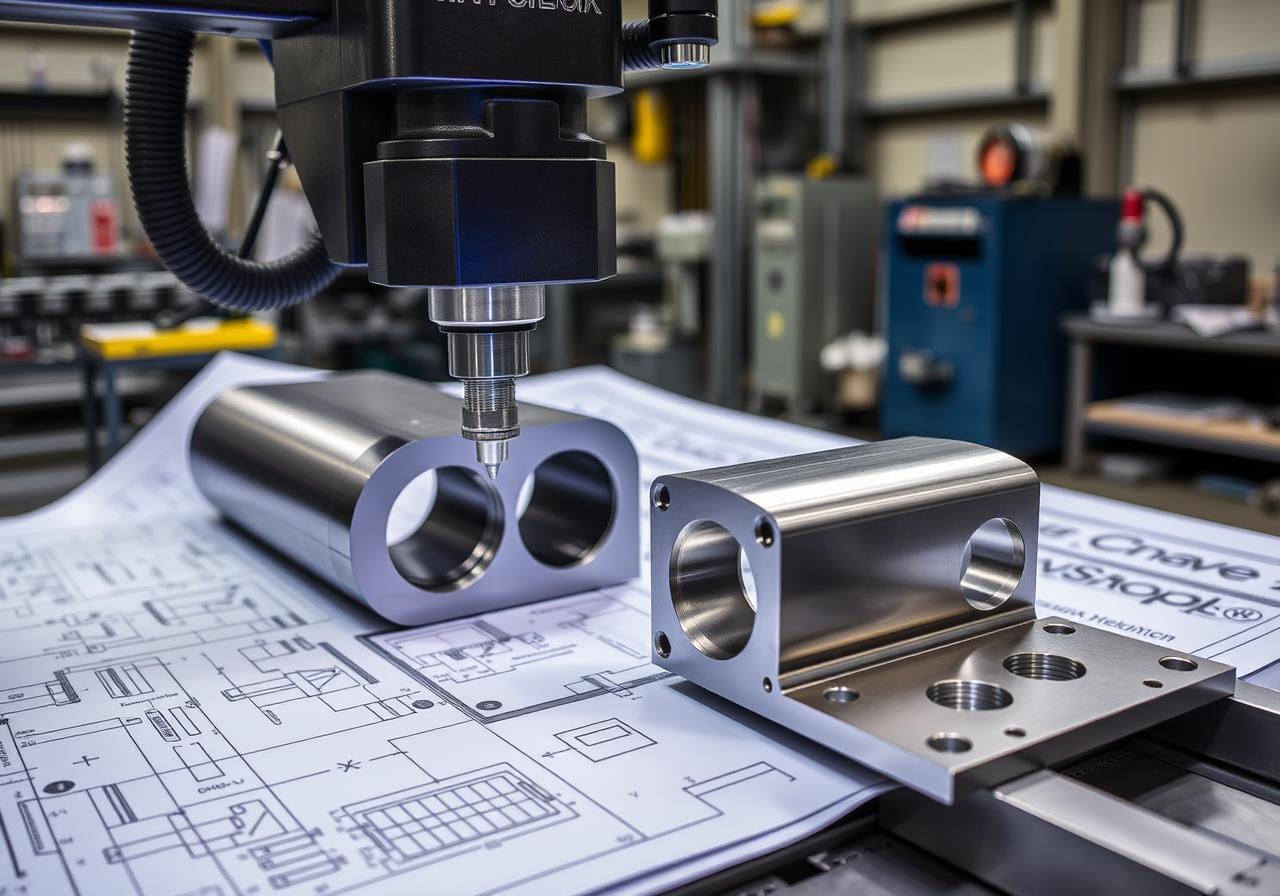

На этом этапе проводится измерение параметров детали во время различных операций: резки, фрезерования, шлифовки, сварки и других. Контроль может быть автоматическим с использованием систем компьютерного зрения, лазерных приборов и датчиков, а также ручным, когда оператор проводит измерения с помощью микрометров, штангенциркулей, толщиномеров и других инструментов.

Мониторинг технологических параметров – давления, температуры, скорости подачи и других – проводится с помощью встроенных датчиков и программного обеспечения. Это позволяет сохранять стабильность процесса и минимизировать колебания, ведущие к браку.

Примером может служить производство автомобильных деталей, где критичные размеры контролируются на каждом этапе посредством координатно-измерительных машин (КИМ), обеспечивающих точность до нескольких микрометров. Это снижает процент дефектных деталей и оптимизирует затраты на доработку.

Данные с оборудования анализируются в реальном времени, что позволяет быстро реагировать на неисправности и предотвращать массовые бракованные партии.

Контроль соответствия готовых изделий требованиям

После завершения изготовления и сборки деталей необходимо убедиться, что продукт отвечает техническим условиям, стандартам и требованиям заказчика. Это окончательный этап контроля качества, который позволяет выявить скрытые дефекты, не видимые внутри производственного цикла.

В рамках этого этапа применяются различные виды испытаний: механические тесты на прочность, износостойкость и ударную вязкость, измерения геометрических параметров, проверка посадок и допусков, а также визуальный осмотр с использованием микроскопов и дефектоскопов.

Для сложных изделий проводится функциональное тестирование, имитирующее реальные условия эксплуатации. Например, в авиационной промышленности испытания могут включать циклы нагрузки, тепловые испытания и вибрационные тесты, что гарантирует надежность деталей в экстремальных условиях.

Статистика по успешному выявлению дефектов на этапе конечного контроля зависит от масштаба производства, но в среднем применение комплексных испытаний снижает долю брака на выходе на 15-20%.

Важной частью этого этапа является оформление отчетности и ведение журналов контроля, что позволяет отслеживать тенденции качества и принимать управленческие решения по его улучшению.

Анализ дефектов и обратная связь для совершенствования производства

Контроль качества не ограничивается только выявлением проблем: важна работа по анализу причин возникновения брака и разработке мер по их устранению. Этот этап обеспечивает постоянное улучшение технологических процессов и уменьшение затрат.

Для анализа используются методы статистического контроля качества (SPC), причино-следственного анализа (например, метод «5 почему»), контрольных карт и диаграмм Парето. Такие подходы выявляют ключевые «узкие места» и позволяют сфокусироваться на наиболее значимых факторах риска.

Обратная связь между контролем качества, технологическими службами и поставщиками материалов становится залогом успешных преобразований и повышения эффективности производства. Совместные проекты по оптимизации технологий и обучение персонала значительно снижают процент брака.

К примеру, интеграция системы управления качеством ISO 9001 позволяет систематизировать процессы контроля, документирования и анализа, что подтверждено многочисленными исследованиями, показывающими сокращение производственных издержек на 10-15% после внедрения стандарта.

Компании, активно использующие эту обратную связь, получают стабильное повышение удовлетворенности клиентов и укрепление своих позиций на рынке.

Использование современных технологий в контроле качества

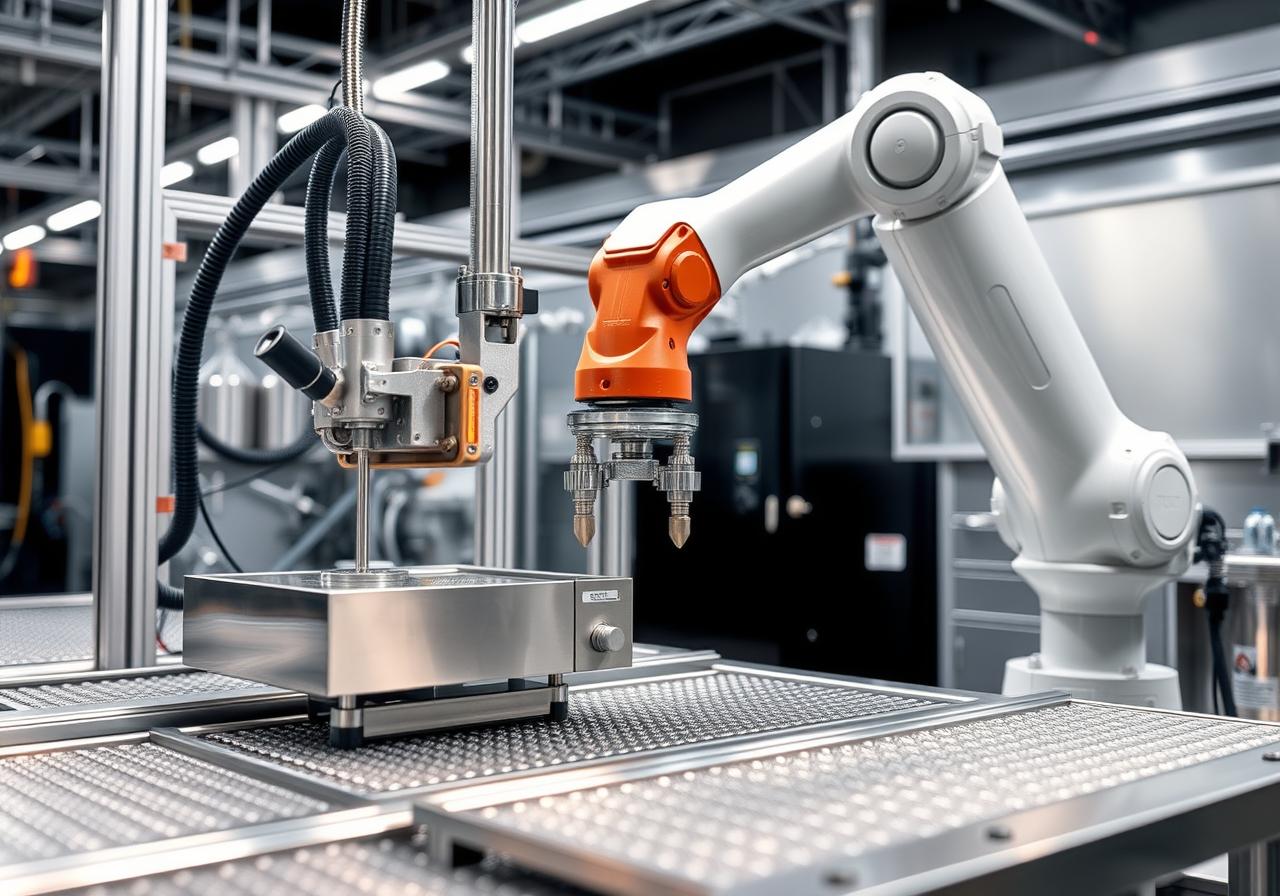

С развитием цифровых и автоматизированных систем контроль качества приобретает новые возможности и уровень точности. Внедрение инноваций позволяет минимизировать человеческий фактор и повысить оперативность выявления дефектов.

Особое значение имеют системы автоматического визуального контроля с использованием искусственного интеллекта и машинного зрения. Они автоматически распознают несоответствия, повреждения и отклонения, сокращая время проверки и повышая надежность.

Также активно используются аддитивные технологии, датчики IoT и цифровые двойники, облегчающие моделирование и прогнозирование качества изделия еще до его выпуска. Это способствует снижению затрат на изыскания и ускоряет вывод новой продукции на рынок.

Пример из автомобильной промышленности: применение роботизированных систем контроля геометрии и поверхности кузовных деталей обеспечивает точность установки до десятков микрон, что напрямую влияет на качество сборки и долговечность автомобиля.

Таким образом, современные технологии позволяют предприятиям производственного и поставочного секторов создавать более качественную и конкурентоспособную продукцию при оптимальных затратах.

Качество изготовления деталей в производственных условиях – комплексная задача, требующая системного подхода и постоянного совершенствования процессов контроля. Входной контроль материалов, операционный мониторинг, проверка готовых изделий, анализ дефектов и использование современных технологий составляют фундамент эффективной системы качества. Только при комплексной реализации этих этапов предприятие способно выпускать надежную продукцию, удовлетворяющую требованиям рынка и способствующую стабильному развитию бизнеса.

Как часто необходимо проводить входной контроль материалов на производстве?

Входной контроль проводится при каждой новой поставке, а при работе с надежными поставщиками можно периодически сокращать частоту проверок, основываясь на анализе качества предыдущих партий.

Какие преимущества дает автоматизация операционного контроля?

Автоматизация снижает вероятность ошибок, ускоряет процесс контроля, позволяет оперативно выявлять отклонения и повышает общую производительность.

Можно ли избежать брака полностью, используя только контроль качества?

Полное исключение брака практически невозможно, но системный контроль качества значительно снижает его уровень и помогает минимизировать издержки.

Как современные технологии влияют на систему контроля качества?

Они позволяют повысить точность, скорость и эффективность контроля, а также интегрировать процессы анализа и прогнозирования качества на основе данных.