Выбор поставщика сырья — ключевой стратегический процесс для любого предприятия в секторе производства и поставок. От качества и стабильности поставок напрямую зависят себестоимость продукции, производственные простои, репутация на рынке и способность выполнять обязательства перед клиентами. В условиях глобальной конкуренции и частых колебаний на сырьевых рынках правильный подход к оценке потенциальных поставщиков позволяет снизить операционные риски и создать устойчивую цепочку поставок.

В данной статье мы подробно разберём критерии, которые следует учитывать при выборе поставщика сырья: от качества и соответствия стандартам до логистики, финансовой устойчивости, технологической совместимости и рисков. Материал подготовлен с учётом специфики отрасли "Производство и поставки", поэтому примеры и рекомендации адаптированы под реальные сценарии закупок стали, пластмасс, химических реагентов, упаковки и пищевого сырья.

Каждый раздел включает практические советы по проверке поставщика, описание методик оценки, типовые показатели для мониторинга и примеры из практики. Это позволит не только сформировать перечень критериев, но и построить процесс оценки и внедрения новых поставщиков в бизнес-процессы компании.

Перед тем как перейти к критериям, отметим: универсального шаблона выбора поставщика не существует. Подход должен быть адаптирован под стратегию компании, масштаб производства и профиль продукции. Тем не менее, системный подход, основанный на взвешенной оценке нескольких ключевых параметров, значительно повышает шансы на выбор надёжного партнёра.

Качество и соответствие нормативам

Качество сырья — фундаментальная категория при выборе поставщика. Оно влияет на итоговые параметры продукции, процент брака, скорость технологических операций и безопасность конечного потребителя. Для производств с сертифицированными системами качества (ISO, HACCP, GMP) соответствие входных материалов установленным требованиям критично для прохождения аудитов.

При оценке качества стоит учитывать как лабораторные показатели (чистота, примеси, физико‑химические параметры), так и стабильность поставляемых партий во времени. Важны протоколы испытаний, сертификаты соответствия, результаты внешних лабораторных проверок и истории несоответствий за последние 12–24 месяцев.

Практический шаг — проведение входного контроля на складе: выборочная проверка партий, трекинг партийных номеров, анализ отклонений и соблюдение процедур возврата и рекламации. Для критических компонентов имеет смысл согласовать стандарты приемки и методики измерений в контракте, чтобы избежать спорных ситуаций.

Пример: металлургическое предприятие, закупающее добавки для сплава, ввело требование предоставлять пакет сертификатов и результаты третей независимой лаборатории. После этого процент брака на линии уменьшился на 35% в течение года, а приёмка сырья стала быстрее и прозрачнее для цепочки поставок.

Производственные мощности и надёжность поставок

При выборе поставщика важно оценивать его способность обеспечивать требуемые объёмы и гибко масштабировать поставки при росте спроса. Недооценка мощности партнёра может привести к простою линий и потере клиентов. Нужно смотреть на текущую загрузку заводов, планы расширения, наличие субпроизводств и возможности форсировать выпуск.

Стоит проанализировать историю выполнения плановых объёмов и соблюдение графиков поставок за последние 12–36 месяцев. Показатели своевременности (OTD — on‑time delivery), частота отгрузок вне графика и масштаб форс‑программ — всё это даёт представление о реальной надёжности партнёра.

Дополнительно оцените географическое распределение производственных площадок и наличие резервных мощностей у поставщика. Наличие нескольких производственных площадок снижает риск перебоев в случае локальных ЧП (пожар, наводнение, остановка оборудования). Также полезно выяснить, использует ли поставщик субподрядчиков и на каких условиях.

Пример: производитель полимерных изделий заключил соглашение с двумя поставщиками гранулята: основным с высокой загрузкой и резервным с меньшими объёмами. После внезапного отключения электроэнергии у основного поставщика компания смогла переключиться на резервный и избежать простоя, что сэкономило несколько миллионов рублей в виде недополученной выручки.

Стоимость и общая стоимость владения

Цена за единицу сырья важна, но не менее важно учитывать total cost of ownership (TCO) — совокупную стоимость владения. В TCO входят логистика, хранение, потери от брака, дополнительные операции по подготовке сырья, расходы на контроль качества и стоимость простоя при недопоставках.

При сравнении предложений рассчитывайте не только цену, но и сопутствующие платежи: упаковка, минимальные партии, объёмы MOQ (minimum order quantity), скидки за объёмы, условия предоплаты и кредитные линии. Всё это влияет на оборачиваемость средств и финансовую нагрузку на бизнес.

Рассматривайте сценарии "стоимость + риск": иногда более дорогой поставщик с высоким уровнем сервиса и гарантированной логистикой экономит средства на устранении рисков, внутренних операциях и рекламациях. Для принятия обоснованного решения используйте расчёт TCO на горизонт 12–36 месяцев.

Пример расчёта: разница в цене 3% компенсируется при снижении уровня брака с 2,5% до 0,5% и отсутствии внеплановых простоев. Такое улучшение может привести к экономии, превышающей первоначальную экономию от более дешёвого поставщика.

Логистика, сроки поставки и гибкость цепочки

Логистика — это связующая часть любого процесса закупки. Важно оценивать не только расстояния и тарифы транспортных компаний, но и способность поставщика управлять отгрузками, маркировкой, упаковкой и документами. Гибкость в изменении графиков отгрузок и экспресс‑доставке критична для снижения запасов и соблюдения сроков производства.

Оценивайте средние lead time, частоту отгрузок, наличие складов у поставщика и возможности консолидации грузов. Также обращайте внимание на условия страхования грузов, ответственность за утерю/повреждение товара и процедуры обработки рекламаций в логистике.

Инструменты оптимизации включают использование поставщика, который предлагает поставки на условиях JIT (just‑in‑time), VMI (vendor managed inventory) или поставки по пулу. Такие механики уменьшат запасы и улучшат синхронизацию между спросом и предложением.

Пример: крупный производитель упаковки внедрил модель VMI с ключевым поставщиком картона. Поставщик получил доступ к данным по складу и автоматически поддерживал оптимальную партию сырья. В результате уровень запасов снизился на 20%, а количество экстренных поставок снизилось на 45%.

Финансовая устойчивость и кредитный риск поставщика

Финансовая стабильность поставщика — критический критерий, особенно при длительных контрактах и предоплате. Резкое ухудшение финансового состояния контрагента повышает риск сбоев поставок, изменения условий и даже банкротства. Оценка включает анализ баланса, отчёта о прибылях и убытках, уровня долговой нагрузки и динамики денежных потоков.

Рекомендуется запросить кредитный отчёт, посмотреть кредитную историю и проверить наличие судебных разбирательств. При работе с иностранными поставщиками полезно использовать рейтинги и лимиты, предоставляемые международными агентствами или локальными финансовыми бюро.

Дополнительная практика — распределять риск между несколькими поставщиками и привлекать факторинг или страхование кредитных рисков при больших авансах. Для стратегически важных поставок можно требовать от поставщика обеспечение в виде банковской гарантии.

Пример: предприятие, закупающее химические реагенты в больших объёмах, ввело правило: при предоплате свыше 30% необходимо банковское обеспечение. Это решение позволило сократить потери при форс‑банкротстве одного из поставщиков на 2020–2021 годы.

Технологическая совместимость и инновации

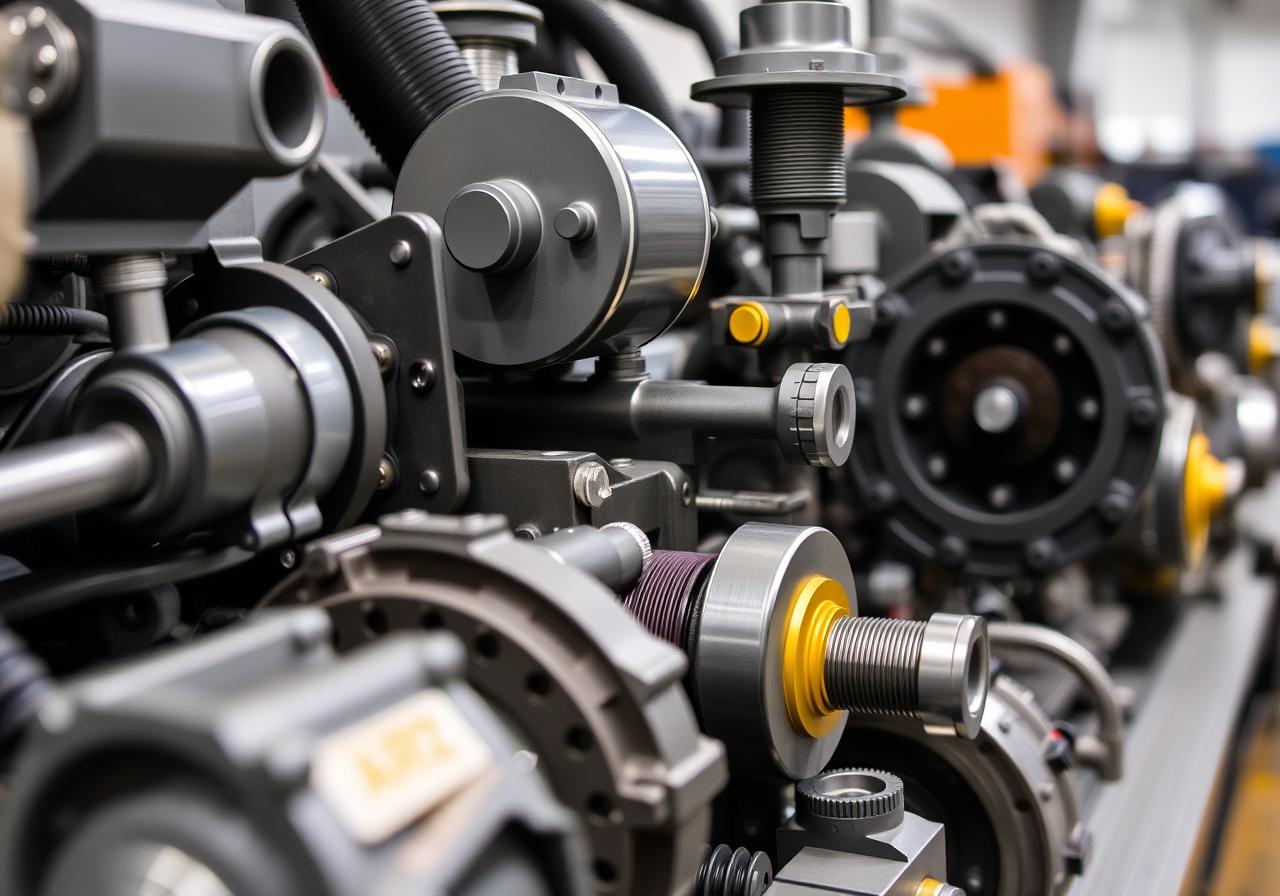

Технологическая совместимость сырья с производственной линией означает меньшие доработки, более стабильный производственный процесс и снижение брака. При выборе поставщика важно оценить, как сырьё взаимодействует с оборудованием, какие предварительные процессы требуются и насколько легко адаптировать рецептуры.

Также учитывайте технологические возможности поставщика: способен ли он поставлять модифицированные составы, внедрять инновации, адаптировать продукт под ваши нужды. Поставщики, инвестирующие в НИОКР, могут стать источником конкурентного преимущества за счёт уникальных смесей, аддитивов и оптимизированных решений.

Практическая рекомендация — проводить пилотные партии и испытания на тестовой линии прежде чем переводить поставки в полном объёме. Это поможет выявить несовместимости и потребность в модификации технологических условий или рецептуры.

Пример: производитель комплектующих для электроники в пилотном проекте обнаружил, что новая партия полиимидной плёнки значительно лучше выдерживает высокотемпературную пайку, что сократило процент брака на финальном этапе сборки.

Стабильность и прозрачность цепочки поставок

Прозрачность цепочки поставок позволяет отслеживать происхождение сырья, условия обработки и влияние на качество. Особенно это важно для отраслей с повышенными нормативными требованиями: пищевая промышленность, фармацевтика, производство компонентов для авиации и медицины.

Запрашивайте данные о происхождении сырья (provenance), сертификаты поставщиков второго уровня, сведения о поставщиках сырья для ваших поставщиков (sub‑suppliers). Чем глубже прозрачность, тем легче управлять рисками и демонстрировать соответствие стандартам перед конечными клиентами и регуляторами.

Современные технологии (блокчейн, системы отслеживания партий, цифровые паспорта продукции) упрощают прозрачность и предоставляют независимый контроль происхождения. При ограниченном бюджете можно внедрять более простые меры: подписанные декларации поставщиков, независимые аудиты и выбор аудитируемых партнёров.

Пример: бренд упаковки для пищевой промышленности внедрил цифровые паспорта партий сырья и получил возможность в режиме реального времени отслеживать отклонения в поставках ингредиентов, что помогло избежать нескольких потенциальных отзывов продукции.

Экологическая ответственность и устойчивость

Экологические требования становятся всё более значимыми для клиентов и регуляторов. При выборе поставщика учитывайте его экологическую политику, уровень выбросов, утилизацию отходов, наличие программ по снижению углеродного следа и соответствие международным стандартам (ISO 14001 и т.д.).

Устойчивость цепочки поставок снижает риски, связанные с репутацией, и может стать фактором конкурентного преимущества. Поставщики, предлагающие переработанные материалы, биоразлагаемые компоненты или экономичные упаковочные решения, соответствуют ожиданиям современного рынка.

Практические шаги включают проверку экологических сертификатов, запрос экологических отчётов, оценку политики управления отходами и энергоэффективности. Включение экологических критериев в RFP/техническое задание и систему оценки поставщиков помогает внедрять устойчивые практики в компании.

Пример: производитель бытовой химии перешёл на поставки от партнёра, использующего переработанный пластик, и отметил рост спроса от корпоративных клиентов, заботящихся о цепочке поставок своих продуктов.

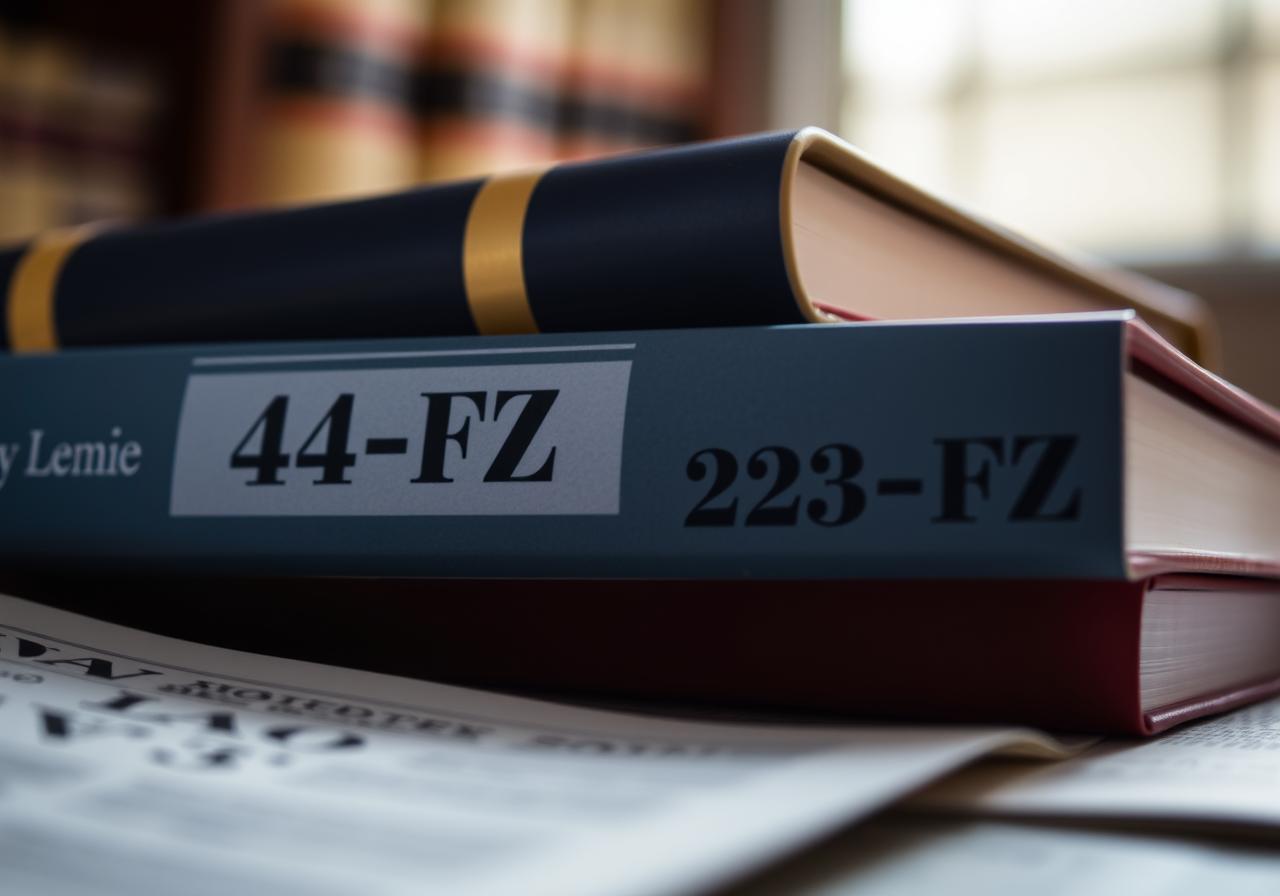

Правовая соответствие и условия контрактов

Юридическая сторона взаимоотношений с поставщиком включает проверку лицензий, разрешений, соблюдение экспортно‑импортных правил и юридическую защиту в контракте. Учитывайте условия ответственности, форс‑мажор, процедуры разрешения споров и возможность односторонних изменений цены.

При подготовке контрактов важно прописывать сервисные уровни (SLA), условия приёмки, процедуры рекламации, сроки оплаты, штрафы за нарушение графиков и условия расторжения. Также стоит предусмотреть механизмы индексации цены при изменении стоимости сырья на мировых рынках.

Для международных поставок полезно указывать применимое право и юрисдикцию, а также рассматривать арбитраж как инструмент решения споров. Наличие чётких условий помогает снизить неопределённость и ускоряет процесс претензионного урегулирования.

Пример: контракт с поставщиком химикатов включал положение о корректировке цены на основе индекса сырьевых котировок, что позволило обеим сторонам корректно реагировать на резкие колебания стоимости сырья без приостановки поставок.

Коммуникация, сервис и уровень поддержки

Эффективная коммуникация с поставщиком снижает операционные трения и повышает скорость реакции на непредвиденные ситуации. Оценивайте доступность контакт‑линий, наличие выделенного менеджера по работе с вами, скорость ответа на запросы и готовность к совместному планированию.

Критерии сервиса включают предоставление прогнозных отгрузок, прозрачность расписаний, качество упаковки и маркировки, а также готовность участвовать в совместных программах по оптимизации поставок. Поставщики, ориентированные на сервис, часто предлагают дополнительные ценности: техническую поддержку, обучение персонала и совместные улучшения процессов.

Практическая рекомендация — провести оценку коммуникации в процессе переговоров по RFP: насколько быстро поставщик отвечает, понятны ли его документы, доступна ли техническая поддержка и готов ли он участвовать в пилотах и тестовых запусков.

Пример: производитель электроники выбрал поставщика модулей по критерию оперативной технической поддержки. Быстрая диагностика и замена дефектных партий позволили снизить простои сборочной линии и улучшить KPI отдела снабжения.

Оценка и ранжирование поставщиков: методики и таблица сравнения

Для системного выбора поставщиков применяют матрицы оценки с весами для каждого критерия. Типичные группы критериев: качество, цена/TCO, логистика, финансовая устойчивость, экологичность, сервис и инновации. Каждому критерию присваивается вес в зависимости от приоритетов бизнеса, а поставщики получают баллы по шкале.

Ниже приведён пример упрощённой таблицы оценивания с примерными весами. Она может служить шаблоном для адаптации под конкретные нужды вашей компании. После первичной оценки рекомендуется проводить глубинные аудиты для финалистов.

| Критерий | Вес (%) | Описание |

|---|---|---|

| Качество | 25 | Стабильность параметров, наличие сертификатов, результаты лабораторных испытаний |

| Стоимость и TCO | 20 | Цена, логистика, хранение, потери от брака |

| Логистика и сроки | 15 | Lead time, OTD, склады и гибкость в доставках |

| Финансовая устойчивость | 10 | Кредитный рейтинг, долговая нагрузка, история платёжеспособности |

| Экологичность | 10 | Сертификация, устойчивые практики, утилизация отходов |

| Технологическая совместимость | 10 | Готовность к адаптации, НИОКР, пилотные партии |

| Сервис и коммуникация | 10 | Доступность менеджеров, SLA, готовность к сотрудничеству |

Методика применения: для каждого поставщика выставьте баллы по 5‑балльной шкале по каждому критерию, умножьте на вес и суммируйте. Такой подход даёт количественный результат и делает выбор более прозрачным.

Важно регулярно пересматривать веса и критерии — со временем приоритеты компании могут измениться (например, усилится фокус на устойчивости или снижение затрат станет критичным), и методика оценки должна отражать эти изменения.

Процедуры аудита и проверка соответствия

Проведение аудитов поставщиков — обязательная практика для крупного и среднего бизнеса. Аудит включает проверку производства, качества, документации, системы менеджмента и трудовых условий. Частота аудитов зависит от критичности сырья и истории взаимоотношений.

Аудит можно проводить внутренними силами или привлекать независимые аудит‑компании. В ходе аудита важны выборочные проверки партий, анализ несоответствий, проверка процессов трассировки и штатного контроля качества. Результаты аудита фиксируются в отчётах с планом корректирующих действий.

Для поставщиков на удалёнке или за границей возможны комбинированные подходы: удалённый аудит по документам с последующей выездной проверкой при необходимости. В условиях ограниченных ресурсов компании могут использовать стандартизованные чек‑листы и минимальный набор требований для первичных поставщиков.

Пример: производитель пищевого сырья ввёл ежегодные аудиты ключевых поставщиков и промежуточные проверки по критическим показателям. Это позволило своевременно выявлять отклонения и снизить риски отзывов продукции.

Переход на нового поставщика: план внедрения и тестирование

Даже при выборе лучшего поставщика переход требует тщательного планирования. Рекомендуется поэтапный переход: пилотная партия, тестирование на опытной линии, накопление статистики по качеству и логистике, постепенное увеличение объёмов и, наконец, перевод в основное снабжение.

План внедрения должен включать временные рамки, критерии успеха, ответственных за контроль, а также сценарии отката на прежнего поставщика при негативных результатах. Важно проработать вопросы упаковки, маркировки, сопроводительной документации и интеграции складских процессов.

Коммуникация со всеми вовлечёнными подразделениями — производство, R&D, снабжение, склад и отдел качества — критична для успеха. Совместные тесты и регулярные отчеты позволяют фиксировать проблемы и принимать корректирующие меры ещё на ранних стадиях.

Пример: при переходе на нового поставщика клеевых составов для мебельного производства компания провела три этапа тестирования: лабораторные испытания, пробные партии в нормальном режиме и повышенной нагрузке, затем масштабирование до основной линии. Такой подход исключил риск ухудшения качества склеивания и снизил количество рекламаций.

1 Примечание: приведённые рекомендации универсальны, но всегда требуют адаптации под специфику конкретного производства и профиль сырья.

2 Статистические примеры в тексте предназначены для иллюстрации и опираются на типичные кейсы из практики предприятий сектора производства и поставок.

Внедрение формализованной системы оценки поставщиков помогает превратить интуитивный выбор в управляемый процесс, минимизируя риск ошибок и повышая прозрачность закупочной политики компании.

Резюмируя, систематический подход к выбору поставщиков сырья должен сочетать экономическую взвешенность, техническое соответствие, управляемый риск и стратегическое видение развития цепочки поставок. Сбалансированное использование указанных критериев позволит выстроить устойчивые партнёрские отношения и обеспечить стабильность производства.

Ниже приведён набор практических шагов, которые можно использовать как чек‑лист при проведении закупочных кампаний и выборе поставщиков сырья:

- Составление профиля требуемого сырья с техническими и качественными характеристиками;

- Формирование RFP с чёткими критериями оценки и сроками;

- Предварительный анализ финансового состояния и юридической чистоты поставщика;

- Проведение пилотных испытаний и входного контроля;

- Подписание контракта с прописанными SLA, условиями приёмки и механизмами индексации цены;

- Регулярный мониторинг показателей OTD, уровня брака и удовлетворённости внутреннего клиента;

- Проведение плановых аудитов и контроль реализации корректирующих действий.

Подход к выбору поставщика должен оставаться динамичным: по мере изменения рынка, появления новых технологий и обновления производственной стратегии компании критерии и весовые коэффициенты в системе оценки необходимо пересматривать.

Наконец, стоит помнить о человеческом факторе: долгосрочные и прозрачные отношения с поставщиками, основанные на взаимном доверии и открытости, зачастую оказываются более ценными, чем разовое максимальное снижение цены. Инвестиции в партнёрство окупаются в виде стабильных поставок, совместных инноваций и сниженных рисков.

Если вы внедряете новую систему оценки поставщиков, начните с пилотного проекта на ограниченном пуле компонентов, отработайте процессы и только затем масштабируйте практику на весь портфель закупок. Это позволит минимизировать ошибки и оптимизировать ресурсы.

В качестве завершающего совета: документируйте все решения и причём выбора — это упростит повторную оценку, аудит и передачу знаний внутри компании, а также защитит бизнес при возникновении спорных ситуаций.

Какие шаги предпринять в первую очередь при выборе нового поставщика?

Как учитывать риски при работе с одним поставщиком?

Сколько времени занимает внедрение нового поставщика в среднем?

Надеемся, что этот материал поможет вам выстроить более структурированный и надёжный процесс выбора поставщика сырья, снизить операционные риски и повысить эффективность работы цепочки поставок.