В современном производственно-логистическом секторе эффективность складских операций играет ключевую роль в успехе бизнеса. Автоматизация складских процессов становится необходимостью не только для повышения скорости обработки заказов, но и для минимизации ошибок, снижения издержек и улучшения общего качества обслуживания клиентов. В статье мы разберём современные технологии, которые помогают оптимизировать работу складов в сфере производства и поставок, проанализируем их преимущества и поделимся реальными примерами внедрения.

Роль автоматизации в складских операциях современного производства

Производство и поставки тесно связаны с эффективностью складских операций, так как именно склад является узловой точкой, где сырьё, полуфабрикаты и готовая продукция накапливаются, распределяются и перемещаются. Автоматизация позволяет избавиться от бумажной рутины, повысить точность учёта, а также сократить время на операции приёмки, хранения и отгрузки товаров.

К примеру, по данным анализа отраслевых исследований, внедрение систем автоматизации позволяет увеличить скорость обработки заказов на складах более чем на 30%, а количество ошибок при комплектовании снижается до 1-2% по сравнению с 10-15% при ручной работе. Для производственных предприятий, работающих с большими объёмами сырья и комплектующих, это означает скоординированную логистику и уменьшение стоимости операций.

Также автоматизация способствует прозрачности складских процессов, облегчая контроль и мониторинг в режиме реального времени, что важно для своевременного реагирования на изменения в цепочке поставок.

Системы управления складом (WMS) — основа автоматизации

Одним из краеугольных камней для автоматизации склада являются системы управления складом (Warehouse Management System, WMS). Такие системы позволяют планировать, контролировать и координировать все операции на складе: приёмку, размещение, комплектование и отгрузку.

WMS интегрируется с ERP-системами предприятия, что позволяет учитывать данные обо всех производственных и коммерческих процессах, синхронизировать склад с производством и транспортом. Например, на крупных производственных предприятиях автоматизация с использованием WMS позволяет управлять запасами тысяч наименований и быстро реагировать на изменения спроса и производственного плана.

Современные WMS обладают гибкими настройками под специфику каждого бизнеса, поддерживают автоматический выбор оптимального пути комплектования, обеспечивают учёт партий и сроков годности. Это снижает потери и повышает оборот склада.

Технологии идентификации и учёта на складах

Ключевым элементом автоматизации склада является точный и быстрый учёт товаров. Для этого применяются технологии штрих-кодирования, QR-кодов и радио-частотной идентификации (RFID). Каждый из методов обладает своими преимуществами.

Штрих-коды и QR-коды — простые и дешёвые варианты, которые позволяют сканировать данные о месте хранения, типе и количестве товара. В то же время RFID, хоть и более дорогостоящий, открывает возможности бесконтактного считывания данных с нескольких паллет и коробок одновременно, ускоряя проведение инвентаризаций и приёмки товара.

По статистике предприятий, внедривших RFID, скорость инвентаризации повышается в 3-5 раз, а ошибки при учёте снижаются до минимума, что особенно актуально для крупных и многономенклатурных складов производителей. Автоматизация учёта исключает человеческий фактор и связанные с ним потери.

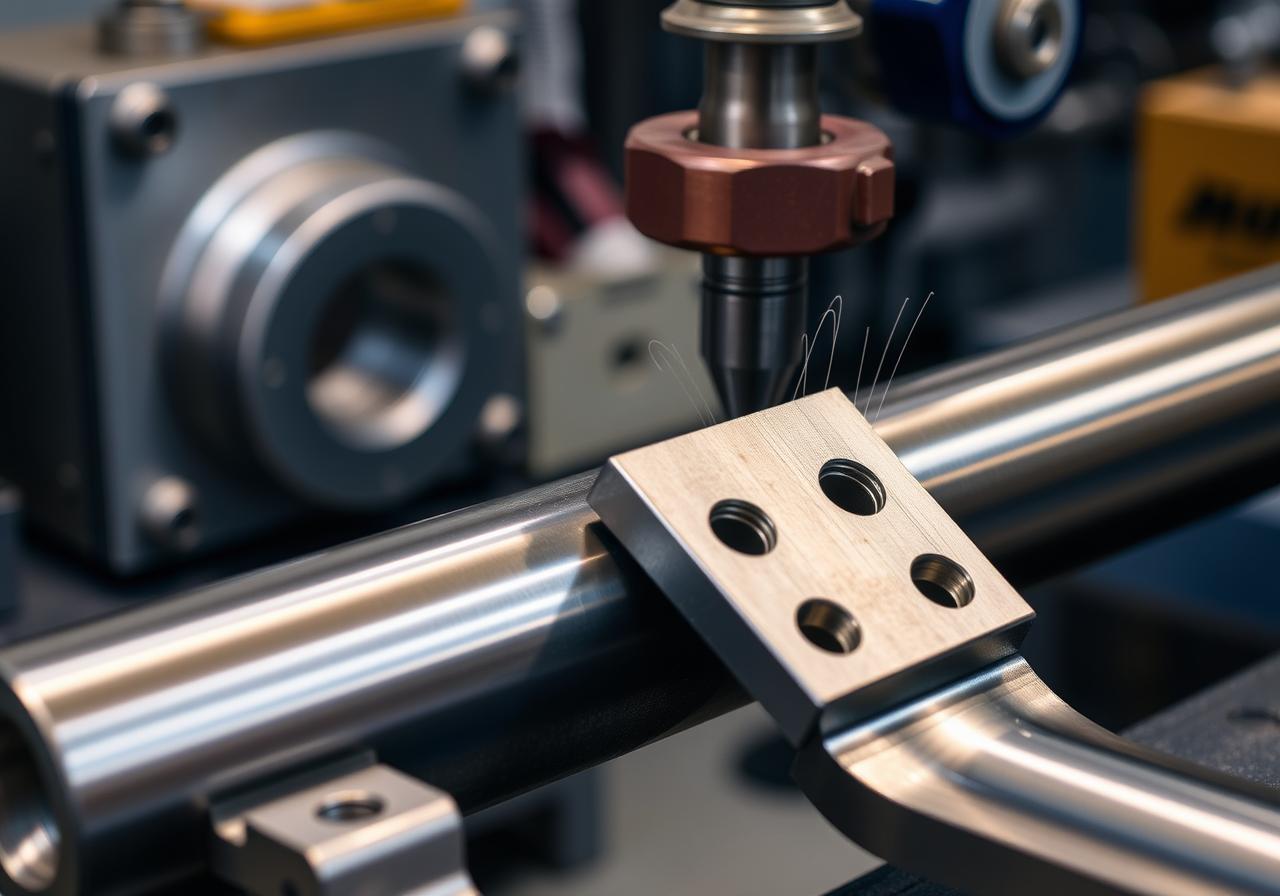

Автоматизированные решения для хранения и транспортировки внутри склада

Эффективная логистика на складе невозможна без автоматизированных носителей и систем хранения. Примером служат конвейерные линии, автоматические штабелёры, робототехнические комплексы и системы подбора товара (pick-to-light, pick-to-voice).

Инновационные решения «умных складов» позволяют существенно снизить время перемещения грузов и увеличить плотность хранения. Например, автоматизированные стеллажи с роботизированными подъёмниками достигают в несколько раз большей продуктивности, чем традиционные методы.

В производственной логистике такие системы помогают синхронизировать производство и склад, обеспечивая своевременную подачу комплектующих и вывоза готовой продукции, что снижает простои и аварийные ситуации.

Использование искусственного интеллекта и аналитики для оптимизации складских процессов

Современные технологии автоматизации включают в себя не только технические устройства, но и программное обеспечение с элементами искусственного интеллекта (ИИ) и аналитики больших данных. ИИ помогает прогнозировать спрос, оптимизировать запасы и маршрут движения товаров внутри склада.

Например, системы с машинным обучением анализируют исторические данные и сезонные колебания, предлагая корректировки в количестве закупок и размещении товаров, чтобы минимизировать затраты на хранение и предотвратить дефициты.

Более того, интеллектуальные алгоритмы способны адаптироваться в реальном времени под изменяющиеся условия, перераспределяя ресурсы склада для максимальной эффективности.

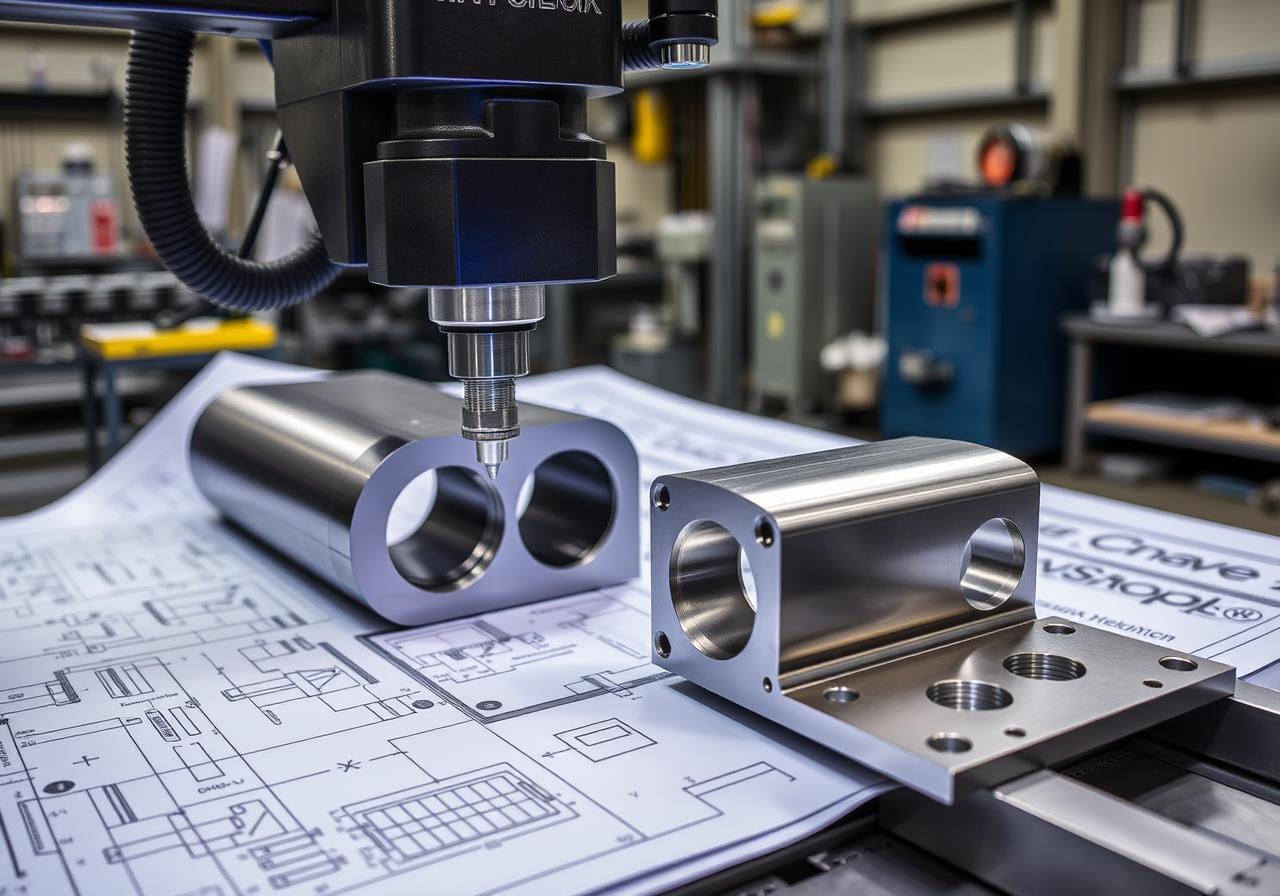

Интеграция автоматизации с производственными процессами

Для предприятий производства и поставок критично, чтобы склад работал не изолированно, а был тесно интегрирован с производственной системой. Автоматизация складских процессов должна учитывать циклы производства, графики поставок и требования клиентов.

Интеграция позволяет поддерживать баланс между запасами и производственными потребностями, своевременно обеспечивать линии комплектующими и готовыми изделиями. Это уменьшает излишки на складе и сокращает время выполнения заказов.

В практике крупных заводов, которые внедрили такую интеграцию, наблюдается сокращение складских запасов до 20-30% без ущерба для стабильности производства, а общая производительность в цепочке поставок повышается на 15-25%.

Мобильные технологии и облачные решения для управления складом

Одним из современных трендов в автоматизации складов является использование мобильных устройств и облачных технологий. Смартфоны, планшеты и специализированные терминалы сбора данных облегчают работу персонала, позволяя им выполнять операции сканирования, ввода и контроля прямо на месте с минимальной задержкой.

Облачные WMS-системы обеспечивают доступ к актуальной информации из любой точки и облегчают масштабирование IT-инфраструктуры без значительных капитальных затрат. Это особенно выгодно для субъектов с разветвлённой сетью складов и филиалов.

Опыт предприятий показывает, что мобильные решения снижают время выполнения операций на 25-40%, а облачные платформы повышают прозрачность процессов и упрощают сопровождение программного обеспечения.

Безопасность и контроль качества в автоматизированных складах

Автоматизация не ограничивается лишь эффективностью, она также обеспечивает высокий уровень безопасности и контроля качества. Современные технологии мониторинга, видеонаблюдения на базе AI и сенсоры позволяют детектировать несоответствия, нарушения условий хранения и попытки краж.

Контроль качества сырья и продукции на складе становится более системным благодаря автоматическому учёту условий окружающей среды (температура, влажность). Это особенно важно в тонкостном производстве и при работе со скоропортящимися материалами.

Кроме того, системы автоматизации минимизируют человеческий фактор, снижают риски травматизма и ошибок, что положительно отражается на общем уровне безопасности предприятия.

Экономический эффект от внедрения автоматизации складских операций

Финансовая выгода — один из решающих факторов для внедрения технологий автоматизации. Согласно данным отраслевых исследований, предприятия, автоматизировавшие складские процессы, сокращают операционные расходы от 15 до 40%, повышают производительность труда и минимизируют потери из-за ошибок и повреждений.

При этом капиталовложения в системы автоматизации окупаются в среднем за 2-3 года за счёт снижения затрат на персонал, уменьшения необходимости в площади хранения и повышения скорости обработки заказов.

Для производственных компаний это означает возможность более гибкого управления запасами, сокращение времени цикла поставок и улучшение взаимодействия с партнёрами по цепочке снабжения, что в итоге повышает конкурентоспособность.

Автоматизация складских операций стала неотъемлемой частью современной производственной логистики, открывая новые горизонты для оптимизации и повышения эффективности бизнес-процессов. Технологии управления складом, идентификации товаров, роботизации, искусственного интеллекта и мобильных решений формируют комплексное решение, способное трансформировать работу любых складских комплексов и помочь предприятиям сферы производства и поставок соответствовать требованиям рынка.

- Нужно ли крупное предприятие обязательно внедрять WMS?

Для крупных предприятий с большим ассортиментом и объемом операций WMS становится критически важной, поскольку позволяет управлять складом эффективно и уменьшать ошибки. - Какой вид идентификации выбрать — штрих-коды или RFID?

Выбор зависит от бюджета и специфики бизнеса. Штрих-коды дешевле, RFID быстрее и надежнее для массового считывания, особенно на больших складах. - Как быстро окупаются инвестиции в автоматизацию склада?

Окупаемость обычно составляет от 1,5 до 3 лет, в зависимости от масштаба предприятия и выбранных технологий. - Можно ли интегрировать автоматизацию склада с уже работающей ERP-системой?

Да, современные WMS-системы обычно обладают широкими возможностями интеграции с ERP, что обеспечивает синхронизацию данных и процессов.