Автоматизация производственных процессов давно перестала быть чем-то из области фантастики или роскоши — это необходимый этап развития современного предприятия, нацеленное на повышение эффективности, снижение издержек и улучшение качества продукции. В условиях жесткой конкуренции и динамично меняющегося рынка, где скорость и точность решают многое, отказаться от внедрения автоматизированных систем практически невозможно. В статье мы разберём, как автоматизировать производство на предприятии, какие этапы стоит пройти и какие технологии использовать, чтобы получить максимальную отдачу.

Анализ существующих производственных процессов и выявление узких мест

Первым и, пожалуй, главным этапом в автоматизации производства является детальный разбор текущего состояния дел. Без понимания, где именно возникают проблемы, почему падает производительность или происходит брак, любые попытки автоматизации рискуют обернуться пустой тратой ресурсов.

Проанализируйте все ключевые операции — от поступления сырья и его хранения, до упаковки и отгрузки готовой продукции. Используйте методы процессного аудита, «картографируйте» цепочку создания ценности и определите узкие места. К примеру, если время переналадки станков занимает слишком много, это зона для вмешательства автоматизации. Если вручную ведется учет материалов, и из-за ошибок возникают задержки — значит надо внедрять складские системы автоматизации.

Статистика показывает, что на предприятиях, где автоматизация начиналась без анализа, частота неудач проектов составляет до 40%. В то же время тщательно выстроенная диагностика помогает на 70% сократить затраты при внедрении новых технологий.

Выбор подходящих технологий автоматизации

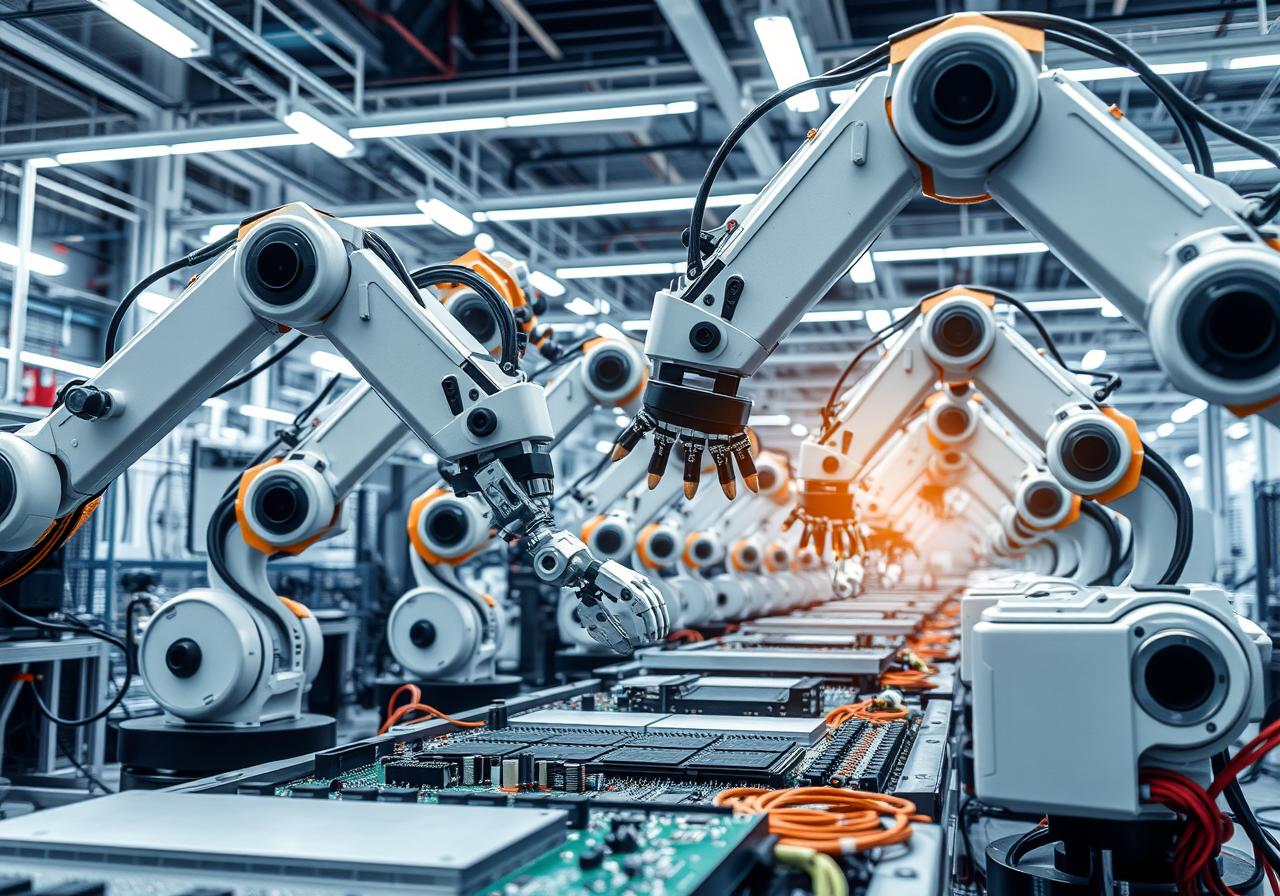

Существует множество технологий, которые можно применять в производстве — от классического внедрения программируемых логических контроллеров (ПЛК) и SCADA-систем до роботов и систем искусственного интеллекта. Правильный выбор зависит от масштаба и специфики производства.

Автоматизация может включать в себя:

- Автоматический контроль и регулирование параметров (температуры, давления, скорости и пр.);

- Мониторинг состояния оборудования с помощью датчиков;

- Интеграцию MES-систем (Manufacturing Execution System), которые связывают управление производством с ERP;

- Роботоавтоматизация на участках с высокой повторяемостью однотипных операций;

- Использование систем дополненной реальности для обучения и поддержки операторов;

- Внедрение аналитических платформ с элементами искусственного интеллекта для прогноза и принятия решений.

Пример: В одном из российских машиностроительных заводов после внедрения ПЛК и MES системы на линии по сборке узлов повысилась производительность на 25%, а количество ошибок и брака снизилось на 35%. Это наглядно демонстрирует эффективность грамотно подобранных технологий.

Интеграция автоматизации с системой управления предприятием

Автоматизация не должна существовать изолированно. Важно, чтобы она гармонично вошла в общую IT-инфраструктуру предприятия, особенно если используются ERP-системы, системы планирования и логистики. Согласованность процессов помогает не только повысить эффективность, но и минимизировать риски сбоев и ошибок.

Интеграция должна учитывать:

- Обмен данными в режиме реального времени между цеховыми системами и офисным управлением;

- Обеспечение прозрачности производства и наложение отчетности;

- Автоматическое обновление статусов заказов и запасов;

- Взаимодействие с поставщиками и клиентами для оптимизации поставок и сроков.

В таблице приведён типичный пример интеграции между автоматизированной системой цехового контроля и ERP:

| Функция | Автоматизированная система цеха | ERP система |

|---|---|---|

| Отслеживание выполнения заказа | Подсчёт выполненных изделий в режиме реального времени | Обновление статуса заказа и планирование отгрузки |

| Управление запасами | Сигнализация об остатках и необходимости пополнения | Автоматический заказ сырья у поставщиков |

| Контроль качества | Фиксация дефектов на линии | Аналитика по причинам брака и корректировка процессов |

Подобная интеграция позволяет делать производство более прозрачным и управляемым, что облегчает реакцию на непредвиденные ситуации.

Разработка и адаптация программного обеспечения для специфики предприятия

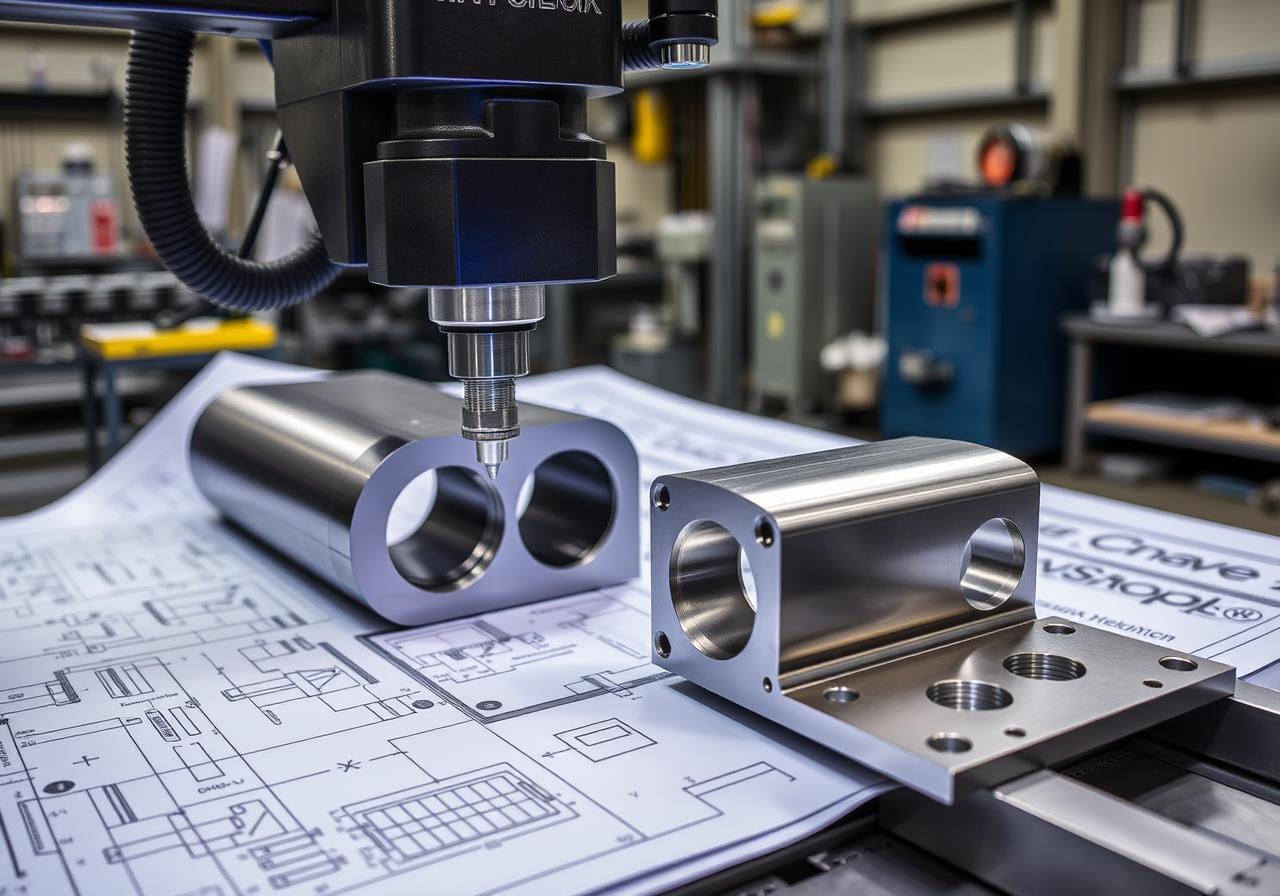

Общеупотребимые автоматизированные решения зачастую нуждаются в допиливании «под себя». У каждого производства есть свои нюансы — ассортимент, оборудование, особенности рабочих процессов. Шаблонные программы могут лишь частично решить задачи, если не адаптировать их под конкретные условия.

Поэтому стоит либо выбрать поставщика, способного предоставить кастомизацию, либо создавать собственные программные модули. Например, завод по выпуску пластиковых изделий может нуждаться в уникальных алгоритмах для контроля времени охлаждения, а предприятие по металлообработке — в интеграции с нестандартными станками с ЧПУ.

Разработка ПО включает:

- Сбор технического задания с ключевыми пользователями производства;

- Создание прототипов интерфейсов и функционала;

- Тестирование и отладку в реальном производственном цикле;

- Обучение персонала и внедрение;

- Поддержку и обновление по результатам эксплуатации.

Без участия IT-специалистов и сотрудников производства процесс разработки может затянуться или привести к системе, неудобной в работе, а значит, нежеланной для пользователей.

Обучение и адаптация персонала к новым технологиям

Одна из самых частых ошибок при автоматизации — недооценка важности обучающего процесса. Как бы круто ни была сделана система, если сотрудники не готовы с ней работать, эффективность упадёт. Люди — главный ресурс предприятия, и им нужно не просто дать новые инструменты, а помочь освоить и принять их.

Обучение должно быть:

- Практическим — с реальными примерами и тренажёрами;

- Многоуровневым — обучение операторов отличается от обучения менеджеров;

- Доступным — понятной терминологии и без лишнего техно-жаргона;

- Постоянным — внедрение новых функций требует повторных занятий.

Например, предприятие по производству комплектующих для авто запустило программу обучения с использованием виртуальной реальности, что позволило снизить количество ошибок операторов на 30% в первые месяцы после внедрения автоматизации.

Мониторинг и техническое обслуживание автоматизированных систем

Автоматизация — это не одноразовое вложение, это непрерывный процесс. Системы требуют регулярного мониторинга состояния, обновления, профилактического обслуживания, чтобы избежать сбоев на производстве.

Задачи мониторинга включают:

- Отслеживание работоспособности оборудования и ПО;

- Предупредительный ремонт — устранение неисправностей до их возникновения (predictive maintenance);

- Анализ производительности и выявление трендов;

- Оперативное реагирование на сбои.

Внедрение системы технической поддержки и службы реагирования помогает быстро локализовать проблемы. Пример: При использовании датчиков состояния станков и облачной аналитики один из предприятий снизил простои оборудования на 20% и затраты на ремонт на 15%.

Оценка эффективности и масштабирование автоматизации

После запуска автоматизации важно оценить её реальную отдачу. Для этого используют ключевые показатели эффективности (KPI):

- Рост производительности;

- Сокращение времени цикла производства;

- Уменьшение брака и дефектов;

- Экономия ресурсов (сырье, электроэнергия, трудозатраты);

- Повышение безопасности труда.

Регулярный анализ этих показателей помогает выявить зоны, требующие улучшения. Также на базе успешных кейсов стоит расширять автоматизацию на другие подразделения предприятия, внедрять более продвинутые решения и новые технологии.

Так, крупный завод, стартовавший с автоматизации одной линии, через два года развернул систему по всему цеху, увеличив общий объём выпуска продукции на 40%, а себестоимость снизил почти на 10%.

Учет человеческого фактора и изменение организационной культуры

Нельзя забывать, что автоматизация — это не только техника и технологии, но и люди. Потому что любое нововведение меняет привычные процессы и влияет на рабочие места. Некоторым сотрудникам может потребоваться время, чтобы принять изменения, кому-то — переквалификация, а где-то важна поддержка руководства.

Задачи на этом этапе:

- Обеспечить открытую коммуникацию и участие сотрудников в процессе изменений;

- Образовать культуру постоянного улучшения и инноваций;

- Разработать мотивационную программу, учитывающую новые требования профессий;

- Проанализировать риски социальных конфликтов и минимизировать их.

Предприятия, которые игнорировали человеческий фактор, часто сталкивались с сопротивлением, саботажем или оттоком кадров, что снижало эффективность автоматизации. Напротив, успешные компании делают акцент на развитии команды и трансформации корпоративной культуры вместе с технологическим прогрессом.

Автоматизация производственных процессов — комплексный и многогранный процесс, который требует системного подхода и участия всех уровней предприятия. Только так можно получить реальные преимущества: сократить издержки, повысить качество продукции и гибко реагировать на изменения рынка. Инвестиции в технологии и людей окупаются с лихвой, превращая производственные предприятия в эффективные, конкурентоспособные механизмы будущего.